Банные печи и дымоходы

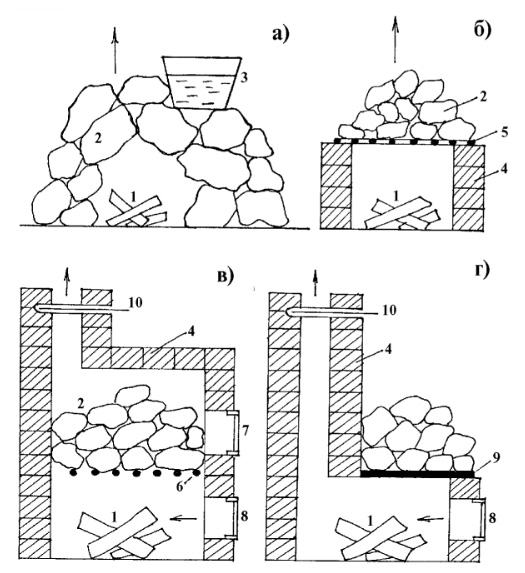

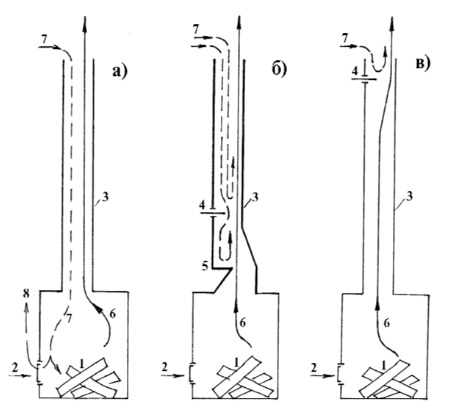

Перейдем от общеметодических вопросов к реальным решениям. Начнем с основного элемента — печи бани. Исходная точка — очаг черной бани (дымной сауны). Это костер, обложенный камнями (валунами) желательно плоской формы, как правило в виде свода, предотвращающего разлет искр и разбивающего струю горячего дыма, устремляющегося к потолку (рис. 2,а). В хорошо устроенной черной бане задымления всего помещения не происходит: как и в курных избах дым расстилается по потолку, не опускаясь ниже определенного предельного уровня, и выходит в окно или дверь. Очаг выкладывается непосредственно на грунте. Использование глины и кирпича позволяет снизить количество нижних слабопрогреваемых камней и уменьшить размеры очага (рис. 2,б), а дополнительная установка кирпичного колпака с дымовой трубой приводит к конструкции известной белой банной печи с закрытой каменкой (рис. 2,в), которая в громадном разнообразии различных модификаций используется в России и поныне. Кирпичная закрытая каменка изображена на рис. 2,в с использованием металлической колосниковой решетки и металлических дверок, но может быть изготовлена без единой металлической детали (с кирпичными сводами для топливника, кирпичными решетчатыми сводами для каменки, с вкладными кирпичными затычками вместо дверок и т. п.). Изготовление надежных конструкций такого типа из кирпича — серьезное ремесло и даже искусство, но сейчас за ненадобностью канувшее в вечность. Следующая конструкция — кирпичная открытая каменка (рис. 2,г) уже в обязательном порядке использует металлическую деталь — литую чугунную или стальную прокатную плиту, на которой можно подогревать воду в посуде или разогревать камни. При этом устраняется один из недостатков закрытой каменки — копоть на камнях, приводящая к угарности воздуха при поддачах. К тому же открытая каменка открывает возможность мыться и париться при горящей печи. Кирпичные открытые каменки широко распространились в городских общественных банях и порой имели громадные размеры (рис. 2,д и 2,е) благодаря использованию крупных металлических емкостей под камни. Открытые каменки зачастую имели крышки, прикрывающие камни, для быстроты прогрева и уменьшения циркуляции воздуха. Повсеместное распространение нашли металлические дверцы, вьюшки, задвижки, а также колосники, давшие жизнь зольным камерам с системами поддува. Вместе с тем, кирпичные открытые и особенно закрытые каменки фактически отгораживали огонь от бани медленнопрогреваемыми стенами: в постоянно прогретых городских банях это было очень удобно, но в сельской местности подобные долгопрогреваемые конструкции подходили только для редких, но массовых помывок, например, для общедеревенских бань. Отсюда и стремление приблизиться к огню за счет максимального использования металлических элементов: водяных котлов, варочных плит, металлических труб (рис. 2,ж и 2,з). Все это вело к созданию цельнометаллических бытовых печей, тем более, что в промышленности уже широко использовались металлические котлы и топки для паровых машин.

|

|

| Рис 2. Принципиальные схемы очагов и печей для бань: а — традиционный очаг, б — современный очаг черной бани, в — кирпичная печь с простейшей закрытой каменкой периодического действия, г — кирпичная печь-плита с простейшей открытой каменкой непрерывного действия и кирпичной трубой, д, е — большие кирпичные печи с открытой каменкой непрерывного действия для городских общественных бань, ж — кирпичная печь с котлом для нагрева воды и с закрытой каменкой для сельских бань, з — простейшая кирпичная печь-плита варочная с металлической трубой. 1 — топливник, 2 — камни (каменка), 3 — бачок (чан, кастрюля, ведро, котел) для нагрева воды, 4 — кирпичная кладка, 5 — металлическая решетка, 6 — металлическая решетка колосниковая, 7 — дверца для поддачи воды и выпуска пара, 8 — дверца топливника, 9 — чугунная или стальная плита, 10 — задвижка, 11 — стальной ящик, 12 — подача воды на каменку, 13 — металлическая дымовая труба, 14 — зольная камера с поддувом, 15 — крышка открытой каменки, 16 — отверстие для выхода пара, 17 — отверстие для циркуляции воздуха (может быть регулируемым). |

Не будем рассматривать исторические моменты процесса распространения банных металлических печей в нашей стране, хотя здесь есть ряд особенностей, не характерных для общемирового развития сферы быта. Действительно, если кирпичные печи каждый мог изготовить по своему разумению в домашних условиях, то ни металлический лист, ни сварочная техника в розничную торговлю у нас практически не поступали долгие годы, хотя кое-какая готовая продукция, преимущественно чугунное литье, в магазинах бывала. Вместе с тем, металлические печки у населения всегда были в громадном количестве; прожить без них в ряде случаев было совершенно невозможно. Во фронтовых условиях и в полевых, в бытовках и бараках основным источником тепла подчас оказывалась «буржуйка»; везде можно было встретить фальцованную жестяную или сваренную из бочки простейшую печку.

Железная печка как огонь: разожглась — тепло, потухла — холодно. Она даже не относится к системам печного отопления (по строительным нормам) и служит для быстрого временного обогрева некапитальных помещений или разогрева пищи. Поэтому, чтобы металлическая печка «держала тепло», ее футеруют (обкладывают) кирпичом: изнутри (что предохраняет металлическую стенку от прогорания) или снаружи (что подчас удобнее по бытовым причинам: захотел — убрал кирпичи, чтобы быстрее прогрелось помещение, потом опять их уложил). То есть, на практике ни кирпичные, ни металлические печи не оказываются оптимальными, поскольку являются прямой противоположностью друг другу. Кирпичные печи порой «улучшают» с целью увеличения скорости начального прогрева помещения путем установления металлических плит. Металлические печи «улучшают» с целью повышения теплоемкости (чтобы дольше оставались горячими после прогорания дров) путем футеровки кирпичом.

|

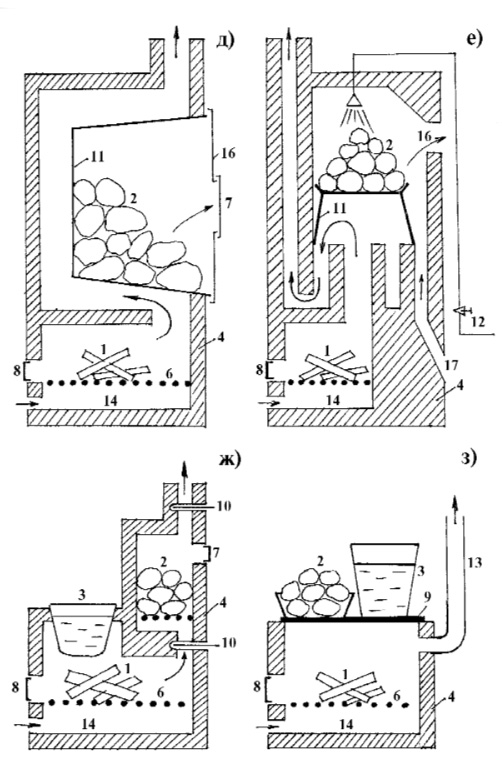

| Рис. 3. Принципиальные схемы металлических банных печей: а — закрытая каменка, б — закрытая каменка с летним дымоходом, в — печь кожухотрубная (типа самовара) с открытой каменкой, г — открытая каменка с навесными баками для воды. 1 — топливник, 2 — металлический корпус, 3 — колосниковая решетка, 4 — камни, 5 — дверца каменки для поддачи воды и выпуска пара, 6 — дверца топливника, 7 — бак для нагрева воды, 8 — кирпичная футеровка, 9 — дымовая труба, 10 — летний дымоход, 11 — задвижка, 12 — прочистка, 13 — крышка бака для воды, 14 — сливной кран. |

Металлические печи широко распространились в банном деле. Чтобы черную баню сделать бездымной, надо весь очаг поместить в металлический кожух и вывести дым через трубу (рис. 3,а). Такую конструкцию порой очень трудно разжечь, так как для появления тяги необходимо, чтобы дымовая труба была заполнена горячими легкими дымовыми газами, устремляющимися вверх. Если бы не было камней, то горячие газообразные продукты сгорания при розжиге дров сразу беспрепятственно заполнили бы дымовую трубу, автоматически создавая тягу. Но если на пути дымовых газов встречается куча холодных камней, то дымовые газы, просачиваясь между ними, тотчас охлаждаются и вверх уже не идут. Печка начинает дымить через дверцу топливника, то есть хочет загореться по-черному с выводом дыма через дверцу, но выработав весь кислород, находящийся в печи, погасает. Этот эффект характерен и для кирпичных закрытых каменок (рис. 2 в, 2 ж), причем для кирпичных медленно прогревающихся труб (и, особенно, с дымооборотами) может проявиться очень сильно. Простейший выход из положения, широко используемый в народе, заключается в первоначальном розжиге бумаги, а то и щепы, на поверхности камней 4 (рис. 3,а) через дверцу каменки 5. Камни используются при этом фактически как колосники, через которые поддувается снизу воздух, но чаще бумагу или щепу сжигают при подаче воздуха через открытую дверцу каменки, чтобы пламя не потухло. Небольшой нагрев дымовой трубы приводит к появлению тяги, достаточной для розжига дров в топливнике. Камни при розжиге сильно загрязняются, бывает, что при поддаче воды из каменки вместе с паром выбрасывается пепел, зола и даже угольки. Второй путь, характерный для хорошо сконструированных печей, заключается в организации так называемого летнего дымохода, выпускающего дымовые газы из топливника непосредственно в дымовую трубу, минуя извилистые дымообороты или камни (рис. 3,б). Такой дымоход условно называют летним, поскольку используется в варочных печах летом, когда нагрев обогревающих щитков печей с дымооборотами излишен и даже нежелателен. В банных печах летний дымоход используется для розжига печи и первичного нагрева камней; после прогрева трубы и камней летний дымоход можно закрыть задвижкой и все дымовые газы направить через слой горячих камней.

Дымоходы с дымооборотами (зигзагами) из металлических труб применяются редко, так как коэффициент полезного действия они повышают незначительно, а неприятности доставить могут (как по причине затруднений в розжиге, рассмотренных выше, так и по причине повышенной пожароопасности). Кроме того, как и в случае кирпичных печей, возможна забивка многооборотных дымовых каналов твердыми продуктами сгорания (золой — совокупностью кремнийсодержащих веществ, сажей — совокупностью высших непредельных углеводородов и углерода) и конденсатом, вследствие чего любой поворот трубы следует оснащать отверстиями для прочистки, закрываемыми заглушками или дверцами (поз. 12 на рис. 3,б). Каждый горизонтальный участок дымовой трубы представляет собой пылеуловитель — сборник сажи и золы (искр), вылетающих с потоками дыма. Кроме золы в трубах может оседать конденсат водяных паров из дымовых газов. Зимой появление конденсата является наиболее досадным происшествием с металлическими дымовыми трубами. Дело в том, что древесина при сгорании дает углекислый газ С02 (с примесями угарного газа СО и высших углеводородов — дыма) и воду. При низких температурах атмосферного воздуха верхняя часть металлической трубы над кровлей находится в холодном состоянии, и на ее стенках осаждаются (конденсируются) пары воды, труба становится внутри мокрой, на нее хорошо осаждаются частицы сажи и золы (то есть частицы дыма). Вода вместе с золой и сажей начинает стекать вниз, вытекает в виде черной жидкости-конденсата через неплотности трубы внутрь помещения, давая характерный угарный запах, но в основном скапливается во всевозможных углублениях (коленах) труб, на горизонтальных участках, и по мере испарения воды в трубах образуются сажистые корки, забивающие дымоход. Появление конденсата — это вообще-то обычная «штатная» неприятность, к ней надо всегда быть готовым. При необходимости печь гасят и каналы дымовой трубы прочищают через прочистки. Есть и методы предотвращения появления конденсата — использование сухих дров (особенно в морозы), утепление труб теплоизолирующими негорючими материалами, изготовление дымовой трубы прямой и строго вертикальной. Во всяком случае следует предусматривать возможное стекание конденсата не на камни и не в помещение, а обязательно назад в горячую топку, лучше даже на горящие дрова (см. рис. 3,в и 3,г).

В связи с упомянутой проблемой утепления металлических труб сопоставим эксплуатационные особенности кирпичных и металлических дымовых труб с точки зрения прогрева и конденсатообразования. Кирпичные дымовые трубы долго прогреваются, но в то же время плохо отдают тепло наружу (высокотеплоемки и низкотеплопроводны). Поэтому для предотвращения конденсатообразования холодную кирпичную печь следует зимой вначале интенсивно топить сухими дровами (лучше древесным углем) в режиме летнего дымохода с тем, чтобы как можно быстрее прогреть внутренние стенки оголовка кирпичной дымовой трубы до температур хотя бы порядка 20—50°С, когда конденсатообразование становится уже невозможным. Затем интенсивность протопки можно значительно уменьшить, так как кирпичная дымовая труба внутри уже не остынет несмотря на охлаждение наружных поверхностей стенок холодным атмосферным воздухом, поскольку стенки являются низкотеплопроводными (фактически утеплены кирпичом). Вследствие этого считается, что кирпичные дымовые трубы слабо подвержены конденсатообразованию, хотя это зачастую и не так. Металлические дымовые трубы наоборот быстро прогреваются, но в то же время очень сильно отдают тепло наружу (низкотеплоемки и высокотеплопроводны). Поэтому зимой частенько бывает так, что при первичной протопке металлическая дымовая труба тотчас нагревается до высоких температур и не дает конденсата, но стоит уменьшить интенсивность горения (прикрытием поддувала), тотчас металлическая дымовая труба остывает, и на ее внутренней поверхности начинает конденсироваться вода из дымовых газов, стекая вниз и проникая через неплотности стыков труб, создавая неприятную угарность воздуха в бане. Поэтому лучше использовать утепленные металлические трубы, к тому же обеспечивающие повышенную пожаробезопасность. Отметим также, что конденсат имеет кислотные свойства, разъедает сталь, цементнопесчаные швы и сам кирпич значительно сильней, чем дымовые газы. Так что появление конденсата вредно во всех отношениях.

Таким образом, мы с удивлением начинаем понимать, что такую простую с виду идею вывода дыма из очага горения в атмосферу, минуя помещения, никак нельзя рассматривать как чисто гигиеническую операцию по обеспечению чистоты бани. Мы сталкиваемся со многими техническими проблемами взаимосвязи процессов воздушной тяги, горения топлива и разогрева стенок, причем организация дымоотвода сопровождается возможными вторичными эффектами загрязнения помещения, связанными с забиванием дымоходов, коррозией, конденсацией, обратными потоками дымовых газов. Печь является не устройством для получения дыма, а устройством для сжигания топлива с целью получения тепла — теплогенератором. Дымовая труба является не только устройством для вывода дыма, но одновременно и значительно более важным элементом — воздушным насосом, побудителем воздушной тяги в печи.

|

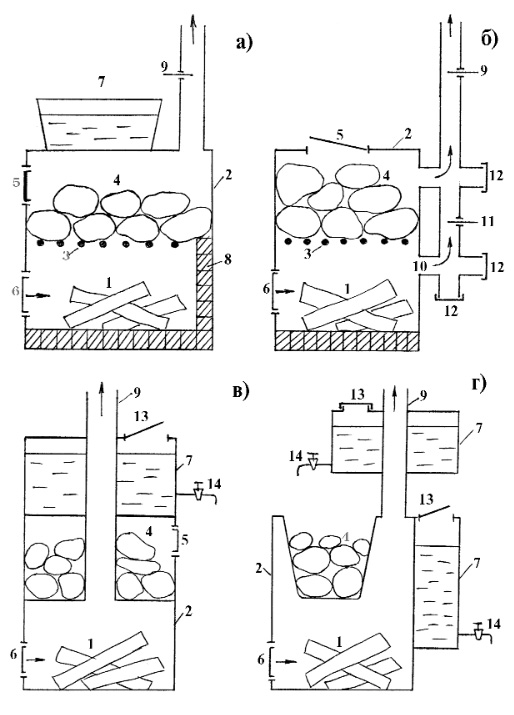

| Рис. 4. Принципиальная схема теплогенератора. 1 — камера сгорания, 2 — подача топлива, 3 — подача воздуха, 4 — нагнетатель воздуха, 5 — отсасыватель воздуха, 6 — сброс дымовых газов в атмосферу, 7 — теплосъемный элемент, 8 — смеситель топлива и воздуха, 9 — устройство очистки дымовых газов, 10 — подогреватель воздуха. |

На рис. 4 представлена схема традиционного теплогенератора: в камеру сгорания 1 подается топливо 2 и воздух 3 (с помощью нагнетателя 4 или насоса 5), продукты сгорания сбрасываются в атмосферу 6, тепло снимается теплообменником 7 (для нагрева воздуха, воды, теплоносителя, теплоаккумулирующих элементов). Иногда в схему дополнительно вводят устройства смешения топлива и воздуха 8 (карбюраторы, решетки, распылители, испарители), устройства очистки дымовых газов 9 (пыледымоуловители, влагоудалители), устройства подогрева воздуха 10 и др. Наиболее простой случай для теоретического анализа и практического обследования этой схемы — установившийся режим с определенными температурами по тракту при неизменных расходах воздуха и топлива. Например, при постоянной подаче с определенным расходом в камеру сгорания форсунками жидкого, газообразного или пылевидного топлива, а также воздуха компрессорной машиной, можно не спеша обследовать степень недожога топлива, оптимизировать процесс изменением схем распыла, смешения, сжигания или изменением расходов. В случае дровяных печей анализ резко усложняется, так как дрова подаются порциями (например, один раз в час), процесс горения становится циклическим с резким изменением параметров, а банные печи порой вообще не входят в сколько-нибудь установившийся режим: сначала все больше и больше разгораются, а потом постепенно тухнут, вот и весь процесс, длящийся иногда не больше часа. К тому же и расход воздуха при этом все время меняется: он ведь в камеру сгорания подается не постоянно с определенным расходом, например, электрическим компрессором, а засасывается сам собой за счет работы дымовой трубы, поневоле выполняющей роль слабоконтролируемого воздушного насоса. То есть, разожглись дрова — труба разогрелась и начала работать, стала двигать воздух внутри себя так, как ей заблагорассудится, высасывая дым из печи, также, как, например, воздушно-реактивный авиационный двигатель или автомобильный карбюраторный двигатель внутреннего сгорания сами себе начинают сосать воздух автоматически после их запуска внешним устройством — стартером. При этом печь, так же как реактивный двигатель, может даже войти в режим «опрокидывания» тяги (помпаж), когда воздух, например, под действием ветра начинает поступать в печь через трубу, а дым из печи выходить через топочную дверцу или поддувало, причем этот режим может стать даже установившимся (режим черной бани).

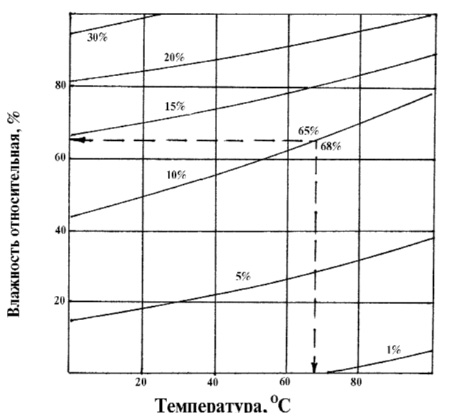

На циклический характер работы печи накладывается циклический характер горения самих дров, поскольку дрова состоят из смеси многих органических и неорганических химических соединений с различными свойствами, сгорающих или испаряющихся с разными скоростями. Наиболее неустойчивый параметр дров — их влажность, которая может изменяться в очень широких пределах. Для характеристики влажного состояния древесины в промышленности применяют условные термины: мокрая древесина с влажностью свыше 100% (при непосредственном контакте с водой до 250%), свежесрубленная древесина с влажностью 50—100% (древесину с влажностью свыше 30% иногда называют сырой), воздушносухая древесина с влажностью 15—20% (выдержанная на воздухе и не увлажненная осадками), комнатносухая древесина с влажностью 8—12% (длительно хранящаяся в отапливаемом помещении), древесина камерной сушки с влажностью 4—8% (специально сушеная в сушильных камерах при температурах 70—100°С), абсолютно сухая древесина, практически полностью лишенная влаги в результате длительной сушки в сухом воздухе при температурах выше 100°С (например, при сушке в бане). При длительном хранении в воздушной среде с определенной стабильной температурой и влажностью древесина (особенно в измельченном виде) приобретает вполне определенную влажность, называемую равновесной (гигроскопической) и приблизительно одинаковую для древесины всех пород (рис. 5). Влажность древесины определяют весовым методом (образцы, отбираемые из партии сортиметров, взвешивают, высушивают до абсолютно сухого состояния и повторно взвешивают) либо менее надежным электрическим методом (влагометрами) по изменению электрического сопротивления древесины.

|

| Рис. 5. Диаграмма равновесной влажности древесины. По осям — характеристики воздуха. Цифры у кривых — гигроскопическая (связанная, находящаяся в стенках древесных клеток) влажность древесины в процентах, выраженная от массы абсолютно сухой древесины. Так, в случае хранения древесины на воздухе с температурой 68°С и относительной влажностью влажность древесины устанавливается на уровне 10%. |

Влагу в древесине подразделяют на связанную (гигроскопическую), находящуюся в стенках древесных клеток, и свободную, находящуюся в полостях клеток и межклеточных пространствах. При сушке сначала относительно быстро испаряется свободная влага (летом за 1—3 месяца), при этом в древесине, называемой сухой, остается только гигроскопическая связанная влага (с содержанием воды в древесине менее предела насыщения клеточных стенок 30%). Предел гигроскопичности (при влажности воздуха 100%) зависит от температуры и изменяется от 30% (при 20°С) до 19% (при 100°С); равновесная влажность древесины в ненасыщенном водяным паром воздухе (то есть в воздухе с относительной влажностью менее 100%) может принимать значения от 1—2% до предела гигроскопичности (рис. 5). Примерная динамика сушки такова: свежесрубленная в апреле береза, распиленная, колотая, сложенная в поленницу — влажность 80%, июль — 30%, октябрь — 25%, январь — 23%, апрель (один год хранения) — 20%, апрель (два года хранения) — 15%. Дровами считается древесина с влажностью не более 30%, но лучше ее сушить минимум один полный год с достижением влажности 20%. Требования к отделочным пиломатериалам более жесткие, особенно для бань, так как сокращение линейных размеров древесины (например, ширины вагонки) связано именно с удалением связанной воды: вагонку для бань необходимо сушить в камерах (или на воздухе минимум 3 года).

Элементный химический состав абсолютно сухой древесины всех пород практически одинаков: углерод 49—50%, кислород 43—44%, водород 6%, азот 0,1—0,3%, неорганическая часть 0,1—1% (последняя дает при сжигании золу и содержит кальций, калий, натрий, магний, кремний и др.). В древесине содержатся следующие основные вещества: целлюлоза 39—58%, лигнин 17—34%, гемицеллюлоза 15—38%, экстрактивные вещества (танниды, смолы, камедь, эфирные масла). Плотность древесного вещества (материала клеточных стенок) не зависит от породы и равна 1530 кг/м³, однако плотность древесины в сухом состоянии из-за наличия в ней пустот, заполненных воздухом, для разных пород колеблется в широких пределах от 100 кг/м³ (бальса) до 1300 кг/м³ (гваякум). С повышением влажности древесины ее плотность возрастает. Древесина наиболее распространенных отечественных пород при стандартной влажности 12% имеет плотность: ель 445 кг/м³, осина 495 кг/м³, сосна 500 кг/м³, береза 630 кг/м³, лиственница 660 кг/м³, дуб 690 кг/м³. Пористость древесины 45—70% обеспечивает проницаемость древесины жидкостями и газами, однако ввиду малого размера пор газогидродинамическое сопротивление древесины велико, что и позволяет использовать ее в качестве материала для ограждающих конструкций зданий.

Поскольку древесина всех пород деревьев в России имеет сходный химический состав, массовая теплота сгорания разных пород в абсолютно сухом состоянии в расчете на 1 кг одинакова 4500 ккал/кг (18,8 МДж/кг или 5,2 кВт•час/кг). При этом объемная теплота сгорания в расчете на 1 дм³ составляет в среднем: для дуба 3000, березы 2600, сосны 1800, ели и осины 1700 ккал/дм³. Все указанные величины относятся к абсолютно сухой древесине и к тому же с учетом теплоты конденсации водяных паров из продуктов сгорания дров. В реальности дрова всегда влажные, а пары воды из дыма в печи не конденсируются, более того, пары воды в основном выбрасываются с дымом даже из дымовой трубы без конденсации (что, конечно, плохо с энергетической точки зрения, но хорошо с точки зрения долговечности труб и чистоты воздуха в помещении ввиду отсутствия конденсата, о котором говорили выше). При этом каждый 1% влажности приводит к снижению теплоты сгорания на 5—6 ккал/кг за счет нагрева и испарения связанной воды и еще на 45 ккал/кг за счет снижения доли сухой древесины в дровах, то есть каждый процент влажности уменьшает теплоту сгорания примерно на 50 ккал/кг. Кроме того, сама абсолютно сухая древесина дает при сгорании воду в количестве до 0,5 кг на 1 кг сухих дров, на нагрев и испарение которой уходит 300 ккал/кг тепла. Таким образом, реальная теплотворная способность древесины влажностью 20% составит величину не более 3200—3300 ккал/кг. Для практических расчетов рекомендуется использовать нормативное значение минимальной теплотворной способности древесины, равное 13800 кДж/кг или 3300 ккал/кг, определенное в ГОСТ 12.1.044-89 «Положения безопасности. Общие требования». Вместе с тем, ГОСТ 9817-95 «Аппараты бытовые, работающие на твердом топливе» рекомендует низшую (минимальную) теплоту сгорания дров 10200 кДж/кг или 2400 ккал/кг при влажности дров не более 35%. Важным моментом является то, что сама абсолютно сухая древесина дает при сгорании очень много воды, по крайней мере больше, чем содержится воды в самих дровах. Поэтому влажность дров сильно влияет на теплотворную способность дров, но на влажность дымовых газов влияет не столь уж сильно. Так, переход с дров влажностью 10% на дрова влажностью 20% повысит влажность дымовых газов отнюдь не в два раза, а всего лишь на 15—20%.

Вопрос об образовании воды при сгорании абсолютно сухих дров становится совершенно ясным, если посмотреть на химическую формулу основного компонента древесины — целлюлозы, представляющей собой натуральный полимер, полисахарид (C6H10O5)n. Целлюлоза является углеводом, то есть по формуле формально состоит из углерода и воды [C6(H2O)5]n причем по весу более чем наполовину из воды, которая и гореть-то не может. Вот поэтому древесина и имеет теплоту сгорания на уровне всего 4500 ккал/кг, много ниже, чем не имеющие в своем химическом составе воды кокс, нефть и газ, теплота сгорания которых достигает величины 10000 ккал/кг. Но не это важно. Определяющим моментом является то, что по известной реакции C+H₂O → CO+H₂ целлюлоза при температурах выше 500°С может быть полностью газифицирована, переведена в смесь горючих газов, которые потом и сгорят при смешении с воздухом. Процессы газификации древесины известны давно: еще в сороковых годах XX века в СССР многие грузовики-полуторки имели двигатели внутреннего сгорания, работавшие на синтез-газе (CO+H₂), вырабатывавшемся тут же в грузовике в газогенераторе из древесных чурок (маленьких поленьев длиной сантиметров десять, которые по разнарядке заготавливались колхозами в огромных количествах). Таким образом, древесину в определенных условиях для простоты можно рассматривать как смесь углерода и воды, которая в свою очередь может быть переведена при высоких температурах в смесь горючих газов. В то же время ясно, что в действительности древесина отнюдь не является механической смесью углерода и воды. Она состоит из многих органических веществ с различными физико-химическими свойствами и лишь по элементному составу соответствует смеси углерода и воды. При нагреве древесина выделяет летучие продукты деструкции (разложения), ни воде, ни синтез-газу не соответствующие и представляющие собой кислородосодержащие органические соединения (альдегиды, кетоны, спирты и т. д.). Второй важной реакцией газификации является взаимодействие при температурах выше 1000°С углерода (углей, сажи) с углекислым газом, являющимся продуктом окисления углерода, то есть продукты сгорания могут вторично прореагировать с горючим (углеродом), давая угарный газ CO и обуславливая недожог в печи CO₂+C → ₂CO.

|

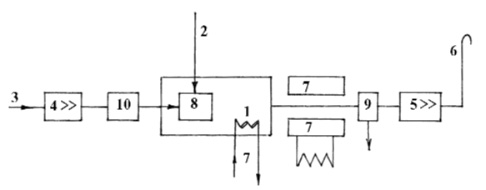

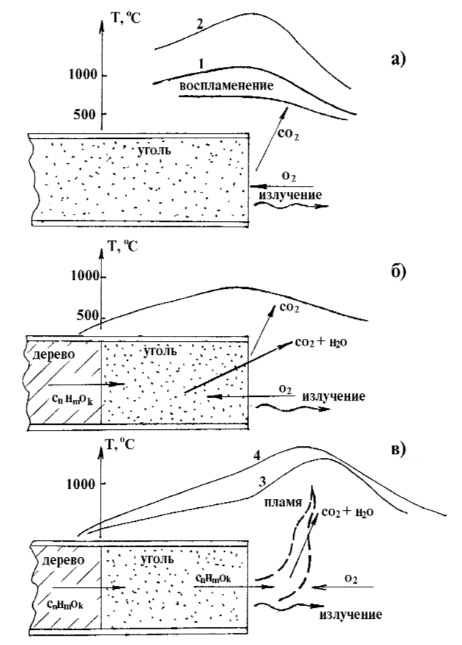

| Рис. 6. Схемы различных режимов горения: а — режим беспламенного горения древесного угля, б — режим тления древесины, в — режим пламенного горения древесины. Топливо условно помещено в негорючую трубку для обеспечения горения только с торца. Схематические распределения температуры по глубине фронта горения: 1 — с увеличением подачи воздуха после воспламенения (разгорание при поддуве), 2 — с компенсацией потерь на излучение, 3 — пламенное горение, 4— пламенное горение с компенсацией потерь на излучение. |

Дрова (а также все материалы из растительного сырья, включая бумагу, являющуюся 100% целлюлозой, торф, табак курительный и т. д.) могут гореть в двух режимах: тлеющем и пламенном (в виде пламени). Не вдаваясь в детали, поясним суть режимов на упрощенном модельном примере горения древесного топлива с торца в гипотетической теплогазонепроницаемой гильзе (рис. 6), то есть горения топлива в открытой с торца трубке. Поместим сначала в трубку древесный уголь (рис. 6,а), всегда присутствующий на поверхности горящих дров, тот самый древесный уголь, которым топили самовары. Нагреем торец каким-нибудь образом до температуры воспламенения порядка 600°С, то есть подожжем торец. Кислород O₂, диффундирующий к поверхности топлива и даже частично проникающий вглубь угля, начнет химически реагировать с ним, образуя углекислый газ CO₂ с выделением тепловой энергии, которая расходуется на нагрев самого отходящего углекислого газа, на нагрев торцевой поверхности угля и на тепловое излучение с раскаленного торца. Если процесс завязался, то есть появилось устойчивое горение, то увеличением подачи кислорода (например, обдувом) можно поднять температуру горения торца за счет большего тепловыделения (кривая 1 на рис. 6,а), при этом достигается увеличение скорости горения, то есть скорости перемещения горящего торца влево. Процесс проходит без пламени в диффузионном режиме подвода молекул окислителя и отвода молекул продуктов сгорания. Если скомпенсировать радиационные (лучистые) потери тепла с торца за счет теплового инфракрасного излучения путем внешнего облучения торца таким же инфракрасным излучением (например, поместив куски горящего угля рядом друг с другом), то температура торца еще больше увеличится (кривая 2 на рис. 6,а). Это соответствует хорошо известному в быту явлению: полешки горят и догорают лучше «в коллективе», когда друг дружку греют. Одно полешко в печке (особенно колосниковой) горит плохо, надо минимум два полешка или иметь раскаленный кирпичный под (дно) печи. Максимум температуры во всех случаях будет наблюдаться непосредственно на торце угля.

Теперь добавим слева от слоя угля фрагмент древесины: это будет модель поверхности горящих дров, состоящих из древесины, покрытой коркой древесного угля (рис. 6,б). В таком случае горение древесного угля на торце сохранится по той же модели, которая была рассмотрена выше, но добавиться еще один процесс: древесная часть образца неизбежно нагревается от раскаленного слоя угля, разлагается с выделением летучих продуктов CnHmOk, которые могут распространяться только в слой угля. Разложение древесины с выделением летучих веществ начинается уже при 150—200°С, температура воспламенения летучих — порядка 300°С, так что часть кислорода, диффундирующая извне внутрь пористого угля, сжигает летучие, а образующиеся продукты сгорания (углекислый газ CO₂ и вода H₂O) также диффузией удаляются из слоя древесного угля (и при этом могут вступать в реакции газификации, упомянутые выше). Максимальная температура (600°С и выше) достигается внутри слоя угля, обычно вблизи поверхности торца (рис. 6,б). Этот режим горения называется тлением.

Если в режиме тления повысить подачу кислорода (путем поддува) и скомпенсировать потери тепла излучением (разместив горячие угли рядом друг с другом), то температура угольного слоя резко увеличивается, при этом увеличивается и выход летучих веществ из древесины. Поток летучих становится столь мощным, что уже не пускает встречный кислород не только внутрь угля, но даже на поверхность угля. Режим горения резко изменяется. Выходящие летучие образуют вне угольного слоя факел горящего газа, который и сгорает в воздухе визуально как пламя природного газа (рис. 6,в). Это режим быстрого пламенного горения. Максимальная температура достигается при этом вне угольного слоя в зоне пламени. Если уменьшить подачу кислорода, пламенный режим переходит в тлеющий. Характерным признаком пламенного горения является образование угольного остатка; после выгорания летучих остаток (угли) сгорает по обычной схеме (рис. 6,а).

Обычно в печах подразумевается использование процессов пламенного горения с мощной подачей воздуха, в том числе и через колосниковые решетки. Однако в последнее время распространились печи, использующие режим тления. Они называются обычно печами длительного горения (беспламенного горения, переднего горения, фронтального горения и т. п.). Печи длительного горения легко узнаваемы: они имеют, как правило, глухой под без колосников, а главное — герметично (или по крайней мере плотно) закрывающуюся дверцу топочной камеры и точно регулируемые заслонки для дозированного ввода воздуха. Печи длительного горения на одной закладке могут проработать без остановки до 10—15 часов. Они по сравнению с пламенными печами весьма маломощны 1— 5 кВт, но именно такую мощность внешней теплоотдачи имеют и типичные кирпичные печи. Печь длительного горения весьма удобна для просушки бани.

Во всех схемах на рис. 6 не показан механизм образования дыма. Дым — это аэровзвесь ультрамелких твердых высших непредельных углеводородов (в том числе в виде сажи — аморфного углерода). Дым образуется, если летучие нагреть до высоких температур (порядка 600°С и выше) без доступа воздуха или с недостаточным количеством воздуха. Основной вклад в дымообразование даст выход летучих через холодные зоны неравномерно горящего торца, а также через боковые стенки рассматриваемого образца (которые мы для простоты поместили в гильзу-трубу) при условии, что образец древесины пористый, стенки древесины холодные или на этих стенках кислорода недостаточно (то есть дрова уложены плотно). Если дым образовался, сжечь его в дальнейшем (в факеле пламени) очень трудно. Поэтому на практике стараются избежать образования дыма путем использования при растопке малого количества дров, а при сжигании — путем достаточной подачи воздуха в весь объем дров.

В итоге, резюмируя вышесказанное о влажности дров и о возможных режимах горения, становится ясным четкий циклический характер процесса сжигания дров при периодической загрузке в топливник на уже горящие дрова (а также и при розжиге холодной печи): подсушка загруженных дров с разогревом до температуры воспламенения, горение с выделением и сгоранием летучих веществ (а также дыма), догорание углей с образованием золы. Каждая из этих стадий обладает определенным временным интервалом, требует различных условий протекания (температуры, скорости подачи кислорода и т. п.). Это и обуславливает практическую целесообразность объединения всех стадий в один многофакторный процесс с одновременным протеканием различных стадий, то есть целесообразно организовать постоянное и послойное подбрасывание дров понемногу в непрерывно действующую топочную камеру. Но как мы уже упоминали выше, в банных металлических печах это реализовать трудно ввиду малого времени протопки.

Первая стадия — просушка и разогрев дров носит эндотермический характер, сопровождается не выделением, а поглощением тепла от предварительно раскаленных стенок топливника и (или) от горящих дров и углей растопки. Вторая стадия воспламенения и тления идет с постепенным увеличением тепловыделения, но излишнее поступление воздуха вредно, так как он может потребляться лишь в локальных точках воспламенения в небольших, но возрастающих количествах, а его избытки лишь охлаждают дымовые газы и тормозят разогрев дымовой трубы. Заслонки подачи воздуха на этой стадии должны быть лишь слегка приоткрыты, а воздух желательно подавать лишь в зону воспламенения. Третья стадия пламенного нагрева требует очень большого расхода воздуха, процесс горения идет в разгон, сколько ни дай воздуха, все мало. Если дымовая труба имеет небольшое поперечное сечение, дым и пламя начинают выбиваться из отверстий для подачи воздуха; при этом надо срочно полностью открыть трубу и закрыть задвижки подачи воздуха. При уменьшении подачи воздуха языки пламени становятся все длиннее, заполняют весь объем топочной камеры, и проникают даже в дымоход, что является признаком недожога. Все это означает, что на режиме пламенного горения, когда из дров выходит много летучих, необходимо разделять подаваемый воздух на два регулируемых потока: один (первичный) должен подаваться в дрова и определять скорость выделения летучих, а другой (вторичный) должен подаваться в факел пламени, чтобы регулировать полноту сгорания летучих (то есть длину языков пламени). При увеличении подачи вторичного воздуха языки пламени сокращаются и даже местами могут исчезнуть, но дрова горят столь же энергично. Вместе с тем, несмотря на кажущуюся огневую мощь пламенного горения, стенки топливника прогреваются относительно слабо (до 300— 400°С в случае металлической печи). Четвертая стадия — горение углей идет параллельно с этапом завершения третьей стадии и, несмотря на кажущуюся на первый взгляд маломощность и «ленность» процесса, обеспечивает нагрев топливника докрасна, особенно при пропускании воздуха непосредственно через слой горящего угля. Вторичный воздух не требуется. Подача воды в топливник в этом режиме (например, подача сырых чурок) приводит к увеличению скорости выгорания углей за счет реакции газификации угля водяным паром. По той же причине при сжигании не очень сухих дров третья и четвертая стадии проходят одновременно. Пятая стадия — догорание углей является фактически завершением четвертой стадии, когда углей становится так мало, что они уже не в состоянии прогревать друг друга лучистым потоком. Потери на излучение растут, угли охлаждаются и долго медленно тлеют.

|

| Рис. 7. Принципиальные схемы топливников (топочных камер) металлических печей: а — с глухим подом и задней трубой, б — с глухим подом и передней трубой, в — с глухим футерованным подом и горизонтальным дымооборотом, г — с колосниковой решеткой, д — с колосниковой решеткой и горизонтальным дымооборотом, е — конструкции заслонок воздухозаборных отверстий. 1 — подача основного воздуха через регулируемую заслонку воздухозаборного отверстия, 2 — поток отходящих дымовых газов, 3 — поток излишнего воздуха, 4 — дымовая труба, 5 — дверца топливника, 6 — металлическая наклонная полка горизонтального дымооборота, 7 — подача вторичного воздуха для дожигания летучих, 8 — подача вторичного воздуха непосредственно в поток летучих, 9 — решетка колосниковая, 10 — зольная камера, 11 — дверца для чистки зольной камеры, 12 — под в периферийных зонах топочной камеры для уменьшения потока излишнего воздуха, 13 — поток воздуха для розжига печи, 14 — планка с отверстиями на корпусе печи, 15 — скользящая сдвигаемая задвижка, 16 — патрубок цилиндрический, 17 — вращающаяся круглая заслонка, 18 — сдвигающийся «глазок», 19 — перфорированный патрубок, 20 — плотно скользящий затвор. |

Рассмотрим, как реально организуется процесс сжигания дров в топливниках. На рис. 7,а показана простейшая топочная камера с глухим подом (полом, днищем), по конструкции близкая к камину, но отличающаяся от него наличием дверцы 5, препятствующей поступлению излишних масс воздуха. Камины отличаются от печей в первую очередь наличием открытого проема (топочного отверстия, портала), площадь которого в 8—15 раз больше площади поперечного сечения дымовой трубы, вследствие чего процесс горения идет при большом избытке воздуха. Засасываемые в камин большие массы воздуха вызывают снижение температуры в дымовой трубе до 60—80°С (по сравнению с температурами в дымовых трубах печей 250—400°С) и уменьшение силы тяги дымовой трубы. К недостатку конструкции, показанной на рис. 7,а, относится наличие медленного, обычно задымленного потока излишнего воздуха 3, приводящего к дымлению печи при открытии дверцы 5. Если переставить трубу в зону над дверцей (рис. 7,б), то это приведет к уменьшению дымления (так как труба, действующая «как пылесос», отсасывает весь близлежащий к дверце дым). Однако при этом труба загородит верх печи, используемый для нагрева воды и камней. Поэтому более удобна широко применяемая в настоящее время конструкция с наклонной полкой горизонтального дымооборота 6 (см. рис. 7,в). Она особенно хороша для реализации режима длительного горения, так как организует поддув воздуха по поду под дрова и на торцы дров, а излишки воздуха 3 хорошо перемешиваются с летучими в районе полки дымооборота и с высокой полнотой дожигают летучие. Для реализации пламенного горения рекомендуются специальные вводы вторичного воздуха 7, а также специально конструируемые вводы вторичного воздуха непосредственно в поток летучих. Под (дно топливника) из огнеупорного кирпича позволяет сжигать дрова даже одиночными полешками. Полка горизонтального дымооборота выполняется в виде удобного для чистки кочергой наклонного лотка, углубляющегося к средней линии, для ссыпания золы, сажи и остатков испаряющегося на ней конденсата. Она служит не только для организации дымооборота, но и для инфракрасного лучистого нагрева горящих дров, поскольку сильно раскалена.

Печи с колосниковыми решетками предназначены в основном для интенсивного сжигания дров в пламенном режиме (рис. 7г). Они хороши тем, что воздух подают не только по поду печи под дрова, но и снизу через весь слой дров, то есть могут обеспечить наличие воздуха в любой точке внутри слоя горящих дров, где этот кислород необходим. Однако горение одновременно всей закладки дров не означает, что нет паразитных потоков лишнего воздуха, приводящих не столько к дожиганию летучих, сколько к снижению температуры дымовых газов в топливнике и трубе. Ведь двукратное повышение расхода воздуха при той же скорости горения дров приводит к двукратному снижению температуры дымовых газов. Это уменьшает и тягу в трубе, и конвективную теплоотдачу от дымовых газов в стенки топливника (хотя основной механизм теплопереноса в топке безусловно лучистый). Для улучшения организации воздушных потоков можно применить тот же горизонтальный дымооборот, а для уменьшения доли паразитного излишнего первичного воздуха — закрыть периферийные зоны колосниковой решетки металлическим подом, то есть решетку сохранить лишь в центре пода (как делают и в каминах). Под колосниковой решеткой мы понимает просто решетку, на которой лежат дрова. Она может выполняться из арматурного прута, или металлического прута круглого или иного сечения и даже из перфорированного листа, лишь бы расстояние в свету между прутьями составляло 0,5—1,5 см. Прутья могут располагаться параллельными рядами вдоль или поперек топки (и даже могут располагаться решеткой), все равно. При использовании же каменного угля прутья обязательно должны иметь треугольную форму поперечного сечения (или близкую к ней форму «колоса») так, чтобы верхние утолщенные части прутьев образовывали щели с меньшей шириной, чем утонченные нижние. Это позволяет шлаку от сгорания угля не застревать в щелях решетки, как если бы это было в случае решетки из круглых прутьев. Такие треугольные прутья для каменноугольных топок называются колосниками. Они обычно отливаются из чугуна и набираются в секцию параллельными рядами обязательно вдоль топки, чтобы можно было шуровать слой угля в топке (перемешивать куски угля, двигая кочергой-шуровкой «туда-сюда»). При этом шлак ссыпается через колосниковую решетку. Чугунолитейные заводы выпускают колосниковые решетки как для угля, так и для дров. Колосниковые решетки для дров имеют площадь для прохода воздуха (живое сечение в свету) меньшую, чем для угля. Дровяные решетки имеют узкие щели между колосниками, а сами колосники тоньше. Так как при горении дров шлак (крупные спеченые куски минеральных составляющих топлива, в частности угля) не образуется, то решетки колосниковой формы для дровяных печей не обязательны. Зола имеет малые размеры частиц и проскочит через любую решетку, а угольки, если застрянут, то все равно выгорят. В случае использования дров колосниковую решетку желательно немного углублять относительно пода, но не столь уж обязательно и настолько сильно, как в случае угольных печей.

Колосниковые печи развивают очень большую мощность, даже при небольших размерах порядка 50 литров легко дают мощность обогрева до 50 кВт, но удержать ее от разгона порой трудно, особенно при больших закладках дров и поддержании коэффициента избытка воздуха на уровне единицы с помощью хорошо регулируемых воздухозаборных отверстий. Дело в том, что стенки печи при коэффициенте избытка воздуха α=1 разогреваются докрасна, дрова горят даже внутри закладки и газифицируются все в большей и большей степени, пламя заполняет дымовую трубу, а значит печь требует все больше и больше воздуха. Летучие продукты газификации с хлопками рвутся из дверцы и всех заслонок в виде языков пламени, огневых и дымовых выстрелов, приходится все больше и больше открывать воздухозаборные заслонки. Это и есть разгон печи. После выхода летучих печь сама собой успокоится, угли горят спокойно и регулируемо. Основная причина разгона — раскалившиеся докрасна стенки топливника. Теплу от дров уже некуда идти, кроме как на нагрев самих себя. Чтобы не допускать разгона, дымовую трубу при протопке надо держать лишь наполовину открытой и при появлении хлопков и языков пламени ее следует открыть полностью и одновременно приоткрыть дверцу топливника, чтобы резко повысить коэффициент избытка воздуха. Печь при этом к вашему удивлению начнет охлаждаться (хотя мощность, видимо, не уменьшится). Когда стенки перестанут светиться, можно закрыть дверцу печи и воздухозаборные отверстия, печь постепенно переходит в режим тления, при этом и дымоход можно вновь прикрыть наполовину. Чтобы предотвратить нежелательные переходы в режим разгона, надо уменьшить количество летучих, для чего дрова желательно подбрасывать понемногу по 1—3 кг (крупные поленья с площадью поперечного сечения более 80— 100 см² можно по 5 кг), подачу воздуха постоянно регулировать, не допуская покраснения стенок топливника. Это регулирование надо вести на уровне площадей входных воздушных отверстий порядка 1—5 см². Если дверца зольной камеры имеет естественную неплотность прикрытия более 2 см², то при большой загрузке дров возможен вышеописанный нерегулируемый разгон печи, сам по себе, конечно, не страшный, если выдержат (не лопнут, не прогорят, не перекоробятся с потерей герметичности) корпус печи и дымовая труба. Вследствие этого, те части печи, которые явно перегреваются (особенно нижняя часть стенок топливника на высоту 20—30 см), иногда футеруют (обкладывают, изолируют) огнеупорным кирпичом обязательно изнутри, то есть защищают металл от перегрева и от потери механической устойчивости. Укладывать кирпич снаружи — в данном случае не серьезно, это приведет к еще большему разогреву металла и прогару. Полностью снимет проблему водяная рубашка (котел), которая при желании может быть использована даже зимой в качестве дополнительного метода нагрева помещения, в частности, полов циркулирующей водой или антифризом. Но это будет уже не сауна, а баня турецкого типа, дорогая и долгопрогреваемая.

Трудно регулируемый характер горения является одним из основных недостатков дров как топлива для металлических печей. Неожиданно возникающий порой «разгон» печи при чрезмерной газификации не просто не удобен, он реально опасен, особенно при наличии скрытых трещин или сквозных прогаров топливника. Обычно в нормальном режиме работы печи в образовавшиеся от прогара отверстия всасывается холодный воздух в топливник. Это не опасно, так как в нормальном режиме отверстие прогара работает как обычное воздухозаборное отверстие. Но в режиме «разгона» летучие вырываются из топливника через все отверстия и щели, иногда в виде мощных пульсирующих факелов пламени, дыма и взрывных всполохов. Это уже серьезная опасность. Именно про эти факелы мы будем говорить ниже в разделе пожароопасности печей и стен.

В связи с этим отметим, что воздухозабор печи может быть осуществлен не только традиционно из нижних зон помещения бани, но и с помощью системы труб из верхних (потолочных) зон помещения (для организации специальной вентиляции) и даже не из помещения бани. Например, воздухозаборная труба может быть выведена наружу через потолок, стены, пол. Если эта воздухозаборная труба (с регулируемыми заслонками) выведена в безопасную зону вне бани, то выбросы пламени из воздухозаборных отверстий не будут представлять опасности. Такая воздухозаборная труба должна быть в обязательном порядке экранирована в противопожарных целях.

Точнорегулируемые заслонки воздухозаборных отверстий могут быть совершенно различных конструкций (рис. 7,е): скользящие задвижки, вращающиеся задвижки, глазки и даже простые затычки. Само собой разумеется, такие заслонки имеет смысл применять, если неплотность всех дверец в сумме менее 1—2 см². В идеальном случае необходим набор заслонок на отверстия площадью 0,1—2 см² для режима тления и на отверстия площадью 1—10 см² для режима пламенного горения. В качестве заслонок топливника могут быть использованы естественно и сами дверцы топливника и зольника, в том числе выдвижного типа при должном качестве их исполнения. Кстати из чугуна изготавливаются как обыкновенные, так и герметичные, плотно закрывающиеся, прижимные дверцы для печей и котлов.

Металлические печи могут иметь совершенно различные формы топливников: фигурные, круглые (цилиндрические), в том числе горизонтальные (модные, но неудобные, сложные в ремонте и изготовлении), прямоугольные (наиболее практичные). Прямоугольные топливники хороши еще и тем, что угловые зоны топливника никогда не нагреваются докрасна, поэтому каркас из угловых частей всегда «держит» форму печи. Но и углы желательно, а стенки обязательно надо усиливать ребрами жесткости, например, в виде приваренных уголков. Форма топливника определяет, какие элементы топливника будут нагреваться больше, а какие меньше. Разогрев какого-либо элемента (например, низа стенки топливника) приводит с одной стороны к уменьшению степени отбора тепла стенкой от зоны горения, с другой стороны к увеличению степени отдачи тепла внутрь помещения. В результате наступает баланс тепловых потоков, который и будет определять температуру этого элемента печи. Распределение же температур всех элементов будет определять коэффициент полезного действия печи. Вместе с тем, разогрев элементов корпуса определяет и механическую устойчивость конструкции. Так, разогрев одних элементов опасен, а других — малоопасен для печи. Трудно, например, рассчитывать на устойчивость при разогреве цилиндрического (круглого) корпуса металлической печи, поэтому и вертикальная, а особенно горизонтально расположенная круглая печь усиливается толстыми стенками-трубами (канадский вариант) или ребрами жесткости. Прямоугольная конструкция более устойчива даже в случае очень тонких стенок потому, что имеет холодные ребра, определяющие форму конструкции, хотя коробление стенок имеет место. Коробление менее опасно, чем, например, неожиданное сплющивание печи при перегреве, но и оно может привести к образованию трещин в складках коробления, которые затем расширяясь при эксплуатации, могут представить пожарную угрозу. Механизм коробления прост: горячие листы металла расширяются (увеличиваются в линейных размерах), вспучиваются, гнут соседние холодные части печи, которые при остывании уже не возвращают прежнюю форму. В любом случае конструкция печи должна позволять осмотр всех стенок топливника на предмет трещин и прогаров. Если такой осмотр затруднен, то, видимо, следует повременить с покупкой. Конечно, любая металлическая печь, в том числе любой конструкции, даже с толщиной стенок в 1 мм, может годами без ремонтов успешно подтапливать вашу летнюю баню в режиме тления или мягкого пламенного горения с небольшой подачей дров (но с большой подачей воздуха). Но стоит вам посмотреть, с какой ровной безудержной мощью горит вся докрасна раскаленная зимняя банная печь (например, рис. 7,в) при подаче строго дозированного стехиометрического количества воздуха (соответствующего коэффициенту избытка воздуха на уровне единицы), то сразу становится ясным, что вопросы механической прочности корпуса при перегреве должны быть всегда на первом месте. Строго дозированная подача воздуха — это не просто экономия дров, это и быстрый прогрев помещения.

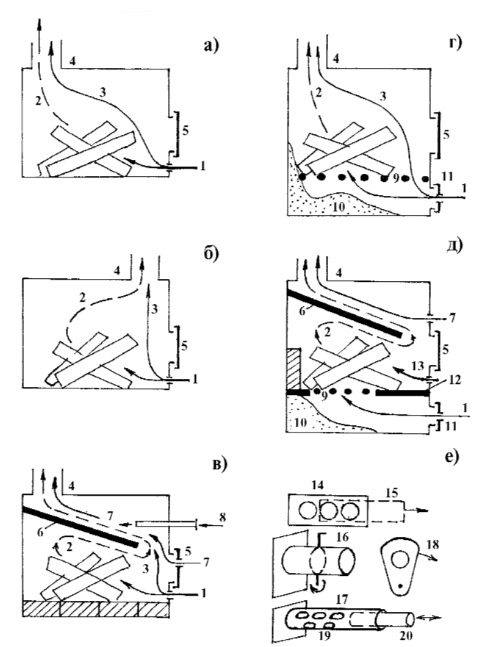

Коэффициент полезного действия (тепловая эффективность, экономичность) печи определяется режимом сгорания дров, а еще больше конструкцией печи. Посмотрим, например, как изменяется эффективность печи от коэффициента избытка воздуха а, представляющего собой отношение расхода воздуха, поступающего в печь, к тому расходу воздуха, который действительно необходим для горения дров в данный момент. При малых а воздуха не хватает, дрова в печи фактически тухнут, тлеют, температура дров в топливнике мала, много дыма (что является первым следствием недожога). В этом случае эффективность печи мала как ввиду недожога, так и по причине низкой температуры дров и малости радиационной составляющей теплопереноса, все тепло из топливника выносится дымовыми газами (рис. 8,а). При увеличении величин а до единицы достигается оптимум: весь воздух, поступающий в печь, идет на горение дров, причем воздуха хватает. Дрова раскалены, излучается много тепловой энергии, стенки печи хорошо разогреты, эффективность печи максимальная. Дальнейшее увеличение скорости подачи воздуха, казалось бы, приведет к еще большему разгоранию дров, но если этот воздух поступает не через дрова, а мимо дров, причем так, чтобы охладить стенки печи и дымовые газы, то естественно дрова и печь не разгораются, и такие излишки воздуха будут паразитными (см. поток воздуха 3 на рис. 7,а). Именно их имеют в виду при подсчете а, а в режиме разгорания дров эффект вовлечения все новых масс дров в процесс горения за счет подачи все больших масс воздуха обусловлен стремлением печи сохранить а на уровне единицы. Безусловно, понятие коэффициента избытка воздуха а в случае сжигания дров не столь уж однозначное, как в случае, например, сжигания газа. В газовой горелке недостаток воздуха является вполне понятным фактором, приводящим к дымлению пламени. В дровяной же печи какой-нибудь уголек в куче дров может задыхаться от недостатка воздуха (то есть а для него много меньше единицы), но в то же время в печи рядом с дровами, но никак не реагируя с ними, может нестись поток холодного воздуха из дверцы прямо в дымоход, и для печи в целом величина а может быть много больше единицы. С другой стороны, при больших избытках воздуха уголек может потухнуть вообще, так как сильный поток воздуха его застудит, попросту «задует», как задувают свечу.

Ясно одно, если в печь поступает излишний воздух, не способствующий горению, то его приходится греть, а это плохо. И так вместо кислорода мы подаем азотно-кислородную смесь, называемую воздухом, и содержащую около 80% азота и всего лишь 20% кислорода. Если бы азота в воздухе не было, и нам бы не приходилось его без пользы греть, то металлические печи нагревались бы не докрасна, а добела, полностью бы теряли форму, плавились и даже сгорали бы в воздухе как бенгальский огонь (поскольку железо сгорает в чистом кислороде как спичка).

|

| Рис. 8. Качественный характер зависимости коэффициента полезного действия (тепловой эффективности) печи от конструктивных и режимных параметров: а — от коэффициента избытка воздуха а; б — от произведения площади стенок S на коэффициент теплопроводности стенок λ топливника, деленного на толщину стенок топливника δ; в — от отношения скорости тепловыделения в топливнике Q к объему топливника V (от удельного теплового напряжения топочного объема Q/V), r — от времени протопки т. 1 — металлическая печь, 2 — кирпичная печь. |

Многочисленными исследованиями установлено, что коэффициент полезного действия печи при постоянстве топочного объема растет с увеличением площади теплоотдающей наружной поверхности печи S в зоне топливника и дымооборотов, с увеличением коэффициента теплопроводности материала стенок печи λ и уменьшением толщины стенок топливника δ (см. рис. 8,б). Причем для металлических печей отношение S λ/δ в сотни и тысячи раз больше, чем для кирпичных. Действительно, в кирпичных печах огонь заключен фактически в утепленный корпус и отгорожен от потребителя, так что ожидать высокой эффективности кирпичных печных устройств не приходится. С другой стороны, рассматривая печь со стороны топливника, мы видим, что если внутренние стенки нагреваются докрасна, то они уже больше не в состоянии потреблять энергию от раскаленных углей, то есть дальнейшая протопка фактически бесполезна. Этот режим характерен для кирпичных печей, поэтому в них изготавливают дополнительные дымообороты, чтобы можно было бы подольше топить печь и запасти побольше теплоты за счет выхода горячих газов из раскаленного топливника, но рано или поздно и дымообороты все же перегреваются (хотя внешние стенки и топливника, и дымооборотов еще не прогреты). Все это иллюстрируется зависимостью коэффициента полезного действия от удельного теплового напряжения топочного объема Q/V, представляющего собой отношение мощности тепловыделения в топливнике Q к объему топливника V (см. рис. 8,в). При малых значениях Q/V, то есть при больших размерах топливника и малых количествах горящих дров, стенки топливника прогреты слабо (стенки попросту очень далеки от огня), хорошо забирают лучистое тепло от горящих дров, но сами дрова горят плохо из-за больших потерь на излучение. Отсюда и малая эффективность топливника при малых Q/V. Приближая стенки топливника к огню (тем самым уменьшая объем топливника), можно увеличить эффективность передачи тепла от огня к стенкам; отсюда и рост коэффициента полезного действия до некоторого максимума. Затем, ввиду рассмотренного выше перегрева стенок топливника, коэффициент полезного действия начинает падать с ростом Q/V. Оперируя понятием перегрева, мы фактически оперируем временными параметрами, поскольку перегрев может возникнуть лишь при истечении определенного времени протопки, причем, чем меньше объем топливника, тем быстрее он прогреется. Это иллюстрируется рис. 8,г, показывающим, как изменяется коэффициент полезного действия от времени протопки т. В ходе разгорания печи коэффициент полезного действия печи растет, но потом по мере разогрева топливника начинает падать, причем в случае металлических печей уровень эффективности устанавливается рано или поздно на каком-то определенном уровне, отвечающем стационарным параметрам постоянно работающей печи. Таким образом, обеспечение оптимальных условий для экономичной работы печи во всем временном интервале протопки представляет собой сложную многофакторную задачу. Но главное условие высокоэффективной работы печи — не допускать такого режима, когда стенки топливника раскалены настолько, что уже не в состоянии отбирать тепло от дров. Такие стенки своим излучением настолько сильно прогревают дрова, что те горят еще более интенсивно, то есть печь идет в «разгон» с вылетом всего тепла в дымовую трубу, которая, разогреваясь, дает все большую тягу, что еще более интенсифицирует процесс безудержного горения.

Теперь перейдем к дымовой трубе, которую мы вначале задумали по наивности только как устройство для вывода дыма, а получилась она как важнейшее устройство для организации потока воздуха в топке. Само собой разумеется, хотелось бы иметь устройство, которое автоматически давало бы столько воздуха, сколько надо для горения. С первого взгляда, это возможно сделать с помощью дымовой трубы: действительно, чем более интенсивно горят дрова, тем больше должно быть горячих дымовых газов, тем больше должна быть и тяга (модель карбюратора). Но это не так. Тяга вовсе не зависит от количества образующихся горячих дымовых газов. Тяга — это перепад давления в трубе от оголовка трубы до топливника и определяется высотой трубы и температурой дымовых газов, а точнее — плотностью дымовых газов: F=A(ρв-ρд)h, где F — тяга, А — коэффициент, ρв — плотность наружного воздуха, ρд — плотность дымовых газов, h — высота трубы. Плотность дымовых газов рассчитывается по формуле ρд=ρв(273+tв)/(273+tд), где tв и tд — температуры в градусах Цельсия наружного атмосферного воздуха вне трубы и дымовых газов в трубе. Скорость движения дымовых газов в трубе (объемный расход), то есть засасывающая способность трубы, равна G=BFSд/Ch, где В и С— коэффициенты, Ch — коэффициент газодинамического сопротивления трубы, пропорциональный высоте трубы h, — площадь поперечного сечения дымовой трубы. Таким образом объемный расход дымовых газов в трубе вовсе не зависит от высоты трубы и определяется разностью температур дымовых газов и наружного воздуха, а также площадью поперечного сечения дымовой трубы:

G= (AB/C)xρвSд(tд-tв)/(273+tд).

Отсюда следует ряд практических выводов. Во-первых, высокие дымовые трубы делают вовсе не для того, чтобы повысить расход воздуха через топливник, а только для увеличения тяги, то есть перепада давления в трубе. Большое значение величины тяги предотвращает явления опрокидывания тяги (дымления печи) при ветровом подпоре, для чего необходимо, чтобы величина тяги была всегда больше величины возможного ветрового подпора. Во-вторых, регулировать расход воздуха удобно с помощью устройств, изменяющих площадь живого сечения трубы, то есть с помощью задвижек. При увеличении площади поперечного сечения канала дымовой трубы, например, вдвое можно ожидать примерно двукратного увеличения объемного расхода воздуха через топливник. Поясним это простым и наглядным примером: имеем две одинаковые печи, объединяем их в одну, получаем вдвое большую печь (по сравнению с каждой до объединения) с вдвое большим количеством горящих дров, с вдвое большим расходом воздуха и вдвое большей площадью поперечного сечения трубы. Или, что является тем же самым, если в топливнике разгорается все больше дров, необходимо все больше и больше открывать задвижки на трубе. В-третьих, если печка горит нормально в установившемся режиме, а мы возьмем и добавочно пустим в топливник поток холодного воздуха (например, поток 3 на рис. 7,а) мимо горящих дров в трубу, то дымовые газы тотчас охладятся, и в соответствие с формулой расход воздуха через печь сократится. При этом горящие дрова начинают тухнуть. То есть мы вроде бы непосредственно на дрова не влияем и направляем дополнительный поток мимо дров, а получается так, что труба может пропустить меньше дымовых газов, чем раньше, когда этот дополнительный поток воздуха отсутствовал. Труба сама сократит поток воздуха на дрова, что был ранее, и к тому же не пустит добавочный поток холодного воздуха. Иными словами, дымовая труба запрется. Вот почему так вредны подсосы холодного воздуха через щели в дымовых трубах, излишние потоки воздуха в топливнике, да и вообще какие-либо теплопотери в дымовой трубе, приводящие к снижению температуры дымовых газов. В-четвертых, чем больше коэффициент газодинамического сопротивления дымовой трубы С, тем меньше расход воздуха, то есть стенки дымовой трубы желательно выполнять как можно более гладкими, без завихрений, без поворотов. В-пятых, чем меньше температура дымовых газов, тем более резко изменяется расход воздуха при колебаниях температуры дымовых газов, что и объясняет многие неустойчивости работы трубы при розжиге печи. В-шестых, при высоких температурах дымовых газов расход воздуха не зависит от температуры дымовых газов, то есть при сильном разгорании печи расход воздуха перестает увеличиваться и начинает зависеть только от сечения трубы.

|

| Рис. 9. Схема движения газов в холодной дымовой трубе: а — в гладкой открытой вертикальной трубе, б — в трубе с задвижкой и «зубом», в — в трубе с верхней задвижкой. Сплошные стрелки — направления движения легких горячих дымовых газов. Пунктирные стрелки — направления движения нисходящих потоков холодного тяжелого воздуха из атмосферы. 1 — топливник, 2 — подача воздуха через поддувало, 3 — дымовая труба, 4 — задвижка, 5 — каминный «зуб», 6 — дымовые газы, 7 — проваливающийся холодный воздух, 8 — поток воздуха, вызывающий опрокидывание тяги. |

Вопросы неустойчивости возникают не только при анализе тепловых характеристик трубы, но и при рассмотрении динамики газовых потоков в трубе. Действительно, дымовая труба представляет собой колодец, заполненный легким дымовым газом. Если этот легкий дымовой газ поднимается вверх не очень быстро, то есть вероятность того, что тяжелый внешний воздух может попросту утонуть в легком газе, создавая падающий нисходящий поток в трубе. Особенно вероятна такая возможность при холодных стенках дымовой трубы, то есть при розжиге печи. На рис. 9а схематически изображена печь, в которую подается воздух 2 и выводятся через дымовую трубу дымовые газы 6. Если поперечное сечение трубы велико (или скорость движения дымовых газов не велика), то в результате какой-либо флуктуации в трубу начинает падать холодный тяжелый атмосферный воздух 7, достигая даже топливника. Этот падающий поток 7 может заменить «штатный» поток воздуха через поддувало 2: даже если печь будет заперта на все дверцы и все заслонки воздухозаборных отверстий будут закрыты, то все равно печь может гореть за счет поступающего сверху воздуха (кстати, именно так часто и бывает при догорании углей при закрытых дверях печей). Может даже произойти полное опрокидывание тяги: воздух 7 будет поступать сверху через трубу, а дымовые газы выходить через дверцу 8. В действительности на внутренней стенке дымовой трубы всегда имеются неровности, наросты, шероховатости, при соударении с которыми дымовые газы и встречные нисходящие холодные воздушные потоки взвихриваются и перемешиваются друг с другом. Холодный нисходящий поток воздуха при этом выталкивается или, нагреваясь, начинает подниматься вверх вперемежку с горячими газами. Этот эффект разворачивания нисходящих потоков холодного воздуха вверх усиливается при наличии частично открытых задвижек 4, а также так называемого «зуба», широко применяемого в технологии изготовления каминов 5 (рис. 9,б): «зуб» препятствует поступлению холодного воздуха из трубы в каминное пространство и предотвращает тем самым дымление камина. Как бы там ни было, шероховатости в трубе снижают расход дымовых газов за счет повышения газодинамического сопротивления трубы, но в то же время препятствуют поступлению встречного нисходящего потока воздуха. Нисходящие потоки воздуха в трубе особенно опасны в туманную погоду: дымовые газы не в состоянии испарить капельки воды тумана, тратят много энергии, охлаждаются, тяга снижается и может даже опрокинуться, печь сильно дымит, не разгорается. По той же причине сильно дымят печи с сырыми дымовыми трубами. Для предотвращения возникновения нисходящих потоков особенно эффективны верхние задвижки 4 (рис. 9,в), регулируемые в зависимости от скорости дымовых газов в дымовой трубе, но эксплуатация их неудобна. При холодной трубе могут наблюдаться даже нисходящие потоки дыма вне трубы, обусловленные охлаждением дыма до возникновения тумана.

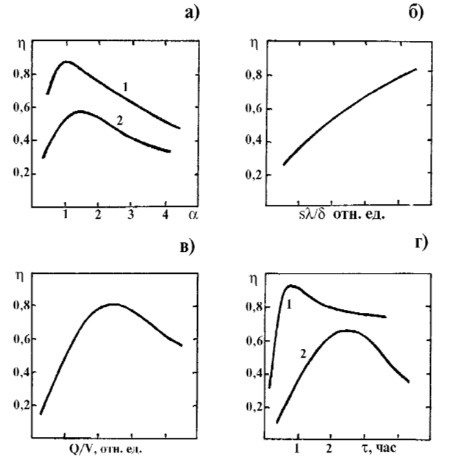

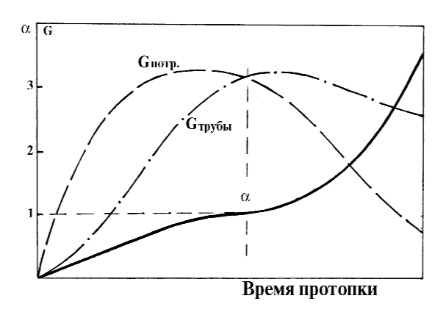

Устойчивая и достаточно сильная тяга возникает только после прогрева стенок дымовой трубы, на что требуется значительное время. Так что вначале протопки воздуха всегда не хватает (сколько ни открывай трубу), коэффициент избытка воздуха при этом меньше единицы, и печь дымит (рис. 10). И наоборот, при окончании протопки, дымовая труба остается горячей, тяга долго не сокращается, хотя дрова уже практически прогорели (коэффициент избытка воздуха больше единицы). Металлические печи с металлическими утепленными дымовыми трубами быстрее выходят на режим ввиду малой теплоемкости, по сравнению с кирпичными трубами.

|

| Рис. 10. Зависимость коэффициента избытка воздуха а от времени протопки печи (сплошная кривая). Пунктирная кривая — потребный расход воздуха Gпотр для полного окисления продуктов сгорания дров, в том числе сажи и летучих в дымовых газах (в относительных единицах). Штрихпунктирная кривая — реальный расход воздуха Gтрубы, обеспечиваемый тягой трубы (в относительных единицах). Коэффициент избытка воздуха является частным от деления Gтрубы на Gпотр. |

Анализ процессов в дымовой трубе можно продолжить, но уже и так ясно, что как ни хороша была бы сама печь, все ее достоинства могут быть сведены к нулю плохой дымовой трубой. Конечно, в идеальном варианте дымовую трубу надо было бы заменить современной системой принудительной вытяжки дымовых газов с помощью электрического вентилятора с регулируемым расходом, с предварительной конденсацией влаги из дымовых газов, с очисткой самих дымовых газов от сажи, окиси углерода и других вредных примесей, с охлаждением сбрасываемых дымовых газов и с рекуперацией тепла, а также с другими усовершенствованиями, в том числе и мероприятиями по технике безопасности и пожаробезопасности.

Но все это в далекой перспективе. Для дачника и садовода дымовая труба порой и так может стать много дороже самой печи, особенно в случае отопления многоуровневого дома. Банные дымовые трубы обычно бывают попроще и покороче, но уровень тепловой мощности может быть очень большим (до 100 кВт). Поэтому они, как правило, сильно прогреты по всей длине, из них часто вылетают искры и пепел, но выпадение конденсата и сажи незначительно. Если вы пока планируете использовать банное здание только как баню, то трубу можно делать неутепленной. Если баня задумывается вами и как место возможного пребывания (временного проживания, ночевок), особенно зимой, то целесообразней сразу делать трубу утепленной, причем качественно, «на всю жизнь». Печки можно менять хоть каждый день, подбирать конструкцию поудачней и понужнее, а труба будет одна и та же. По крайней мере, если вы будете использовать режим длительного горения (тления дров), то утепление трубы абсолютно обязательно, поскольку при низких мощностях 1—5 кВт неутепленная металлическая труба станет совсем холодной, будет обильно течь конденсат, а в самые сильные морозы конденсат может даже замерзнуть и перекрыть льдом трубу. Это особенно опасно при наличии искроуловительной сетки и зонтов с малыми проходными зазорами. Искроуловители целесообразны при интенсивных протопках летом и крайне опасны при слабых режимах горения дров зимой. По причине возможных забивок труб льдом в 1991 году установка дефлекторов и зонтов на печных трубах была запрещена (на дымоходах газовых печей она была запрещена ранее). Высоту трубы (утепленной или неутепленной) по тем же соображениям не следует делать как можно больше (выше 5 метров): уровень тяги не так уж важен для безоборотной банной печи. Если будет поддымливать — всегда можно быстро проветрить помещение. Но высоту не менее 0,5 метра над коньком крыши следует обязательно соблюсти для предотвращения опрокидывания тяги при порывах ветра. На пологих крышах труба должна выступать над снежным покровом. Во всяком случае, лучше иметь трубу пониже, но потеплее, чем повыше, но холоднее. Высокие трубы зимой всегда холодные и опасные в эксплуатации.

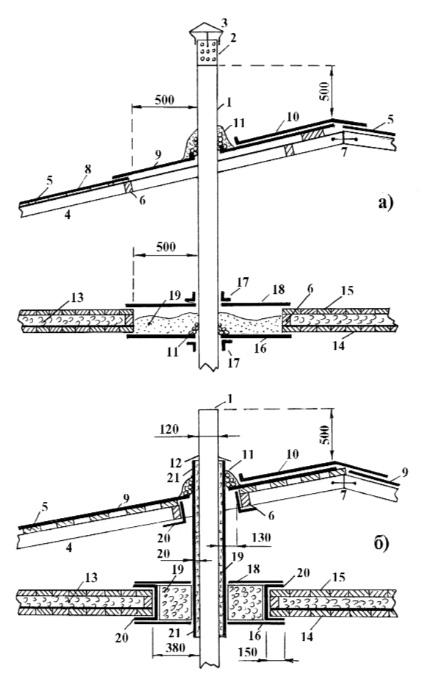

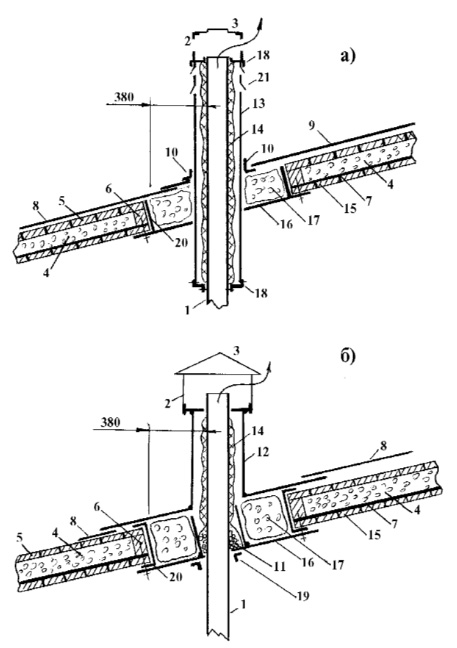

Холодные дымовые трубы имеют массу недостатков. В то же время неутепленные, но не очень длинные трубы на металлических печах при растопке прогреваются быстро (много быстрее, чем кирпичные трубы), остаются горячими при энергичной протопке и поэтому в банях (и не только в банях) применяются очень широко, тем более что они относительно дешевы. Асбоцементные трубы на металлических печах не используют, так как они имеют большой вес, а также разрушаются при перегреве с разлетом осколков. На рис. 11 представлены типичные монтажные схемы неутепленных металлических труб. Саму трубу 1 следует приобретать нержавеющую заводского изготовления с толщиной стенки не менее 0,7 мм и диаметром от 80 мм (обязательно прямую, можно без задвижки) до 140 мм (желательно с задвижкой). Наиболее ходовой российский диаметр 120 мм (в полкирпича), финский 115 мм. По ГОСТ 9817-95 площадь поперечного сечения многооборотной дымовой трубы должна составлять не менее 8 см² на 1 кВт номинальной тепловой мощности, выделяющейся в топке при горении дров. Эту мощность не следует путать с тепловой мощностью теплоемкой печи по СНиП 2.04.05-91, выделяющейся с наружной кирпичной поверхности печи в помещение. Это одно из многочисленных недоразумений наших нормативных документов. Поскольку теплоемкие печи обычно топятся лишь 2—3 часа в сутки, то мощность в топке примерно в десять раз больше мощности выделения тепла с поверхности кирпичной печи.

|

| Рис. 11. Простейшие конструкции металлических дымовых труб: а — нетеплоизолированная труба, б — теплоизолированная экранированная труба с сопротивлением теплопередаче не менее 0,3 м²•град/вт (что эквивалентно толщине кирпича 130 мм или толщине утеплителя типа минваты 20 мм). 1 — металлическая дымовая труба круглая, 2 — искроуловитель, 3 — колпак для защиты трубы от атмосферных осадков, 4 — стропила крыши, 5 — обрешетка крыши, 6 — деревянные бруски между стропилами или балками для оформления противопожарного проема (разделки) в крыше или перекрытии (при необходимости), 7 — конек крыши, 8 — мягкая кровля (рубероид, гидростеклоизол, мягкая черепица, картонно-битумные листы гофрированные и т. п.), 9 — металлический лист для настила крыши и перекрытия проема (допускается использовать волокнистый асбоцементный лист «шифер» и плоский асбоцементный лист типа «ацэид» — асбоцементная электроизоляционная доска), 10 — металлическая водоотводная накладка, 11 — асбестовая герметизация зазора (стыка), 12 — металлический колпак-выдра, 13 — потолочные балки (с заполнением межблочного пространства утеплителем), 14 — обшивка потолка, 15 — пол чердака (при необходимости), 16 — металлический лист потолочной разделки, 17 — металлические уголки усиливающие, 18 — металлическая крышка потолочной разделки (при необходимости), 19 — утеплитель негорючий термостойкий (керамзит, песок, перлит, минвата), 20 — защита от возгорания (металлический лист по слою асбестового картона толщиной 8 мм), 21 — металлический экран трубы, цилиндрическая обечайка из стали, лучше оцинкованной. |

При монтаже трубы следует добиться полной уверенности в пожарной безопасности, поскольку постоянный контроль исправности трубы затруднен (особенно при проходе через чердачное помещение), а возгорания настолько скоротечны, что предпринять что-либо для тушения перекрытия и крыши практически невозможно. При этом обычные бытовые соображения типа «топить будем аккуратно» абсолютно бесперспективны, поскольку зимой вашей беспризорной баней может воспользоваться любой случайный посетитель. С большой закладкой дров и полностью открытой задвижкой на трубе можно добиться разогрева докрасна и самой печи, и дымовой трубы. Непонятно при этом, почему должна возникать опасность пожара лишь потому, что кто-то положил в печь лишку дров, чтоб побыстрей согреться. Во всяком случае разделки должны соответствовать требованиям СНиП 2.04.05- 91, а именно расстояния от дымовых газов (от дыма) до любых конструкций из горючих материалов должны быть как минимум 500 мм.

Разделка — это негорючее пространство (в том числе и воздушный зазор) между огнем (дымом) в печи (дымовом канале) до конструкции здания, в котором печь (дымовой канал) расположена. В кирпичных печах разделка выполняется тем же кирпичом, из которого складывается печь и труба. Например, печь расположена во внутренней бревенчатой стене дома так, чтобы она обогревала сразу две комнаты. В таком случае в стене делают проем от пола до потолка с шириной больше, чем ширина печи. Зазоры между печью и сторонами стенного проема заполняют кирпичной кладкой. Эти зазоры и называют разделкой. Если бы зазоры не заполнялись кирпичом, то они бы назывались отступкой (от двух полустен). Если труба проходит через потолок, то в потолке делается проем более широкий, чем размер трубы. Для заполнения проема трубу утолщают (за счет утолщения стенок кирпичной трубы). Это утолщение и называют разделкой. То есть разделка — это негорючая часть печи, непосредственно примыкающая к стене (потолку). Отступка — это негорючая часть стены (потолка), непосредственно примыкающая к печи. Отступка может обкладываться кирпичом (закрываться) или оставаться открытой. Само собой разумеется, разделки вовсе не обязательно изготавливать из кирпича (даже в случае кирпичных печей). При монтаже стальных печей используют разделки из кирпича, бетона (пенобетона), асбоцементных листов, металлических листов, то есть из любого негорючего материала.