Токопроводящая керамика для обогрева бань

Очень перспективными инфракрасными источниками являются керамические токопроводящие элементы (в том числе стержневые штифты), имеющие чрезвычайно большой ресурс работы при большой светоотдаче. Эти достоинства обуславливаются тем, что керамика состоит из частиц окислов или из частиц, покрытых окисью, обладающих высокой термостойкостью из-за невозможности окисления кислородом воздуха.

Технология производства керамических изделий включает стадию изготовления искусственных или добычи натуральных (природных) исходных порошков, их размола и рассева, стадию формирования изделия (мокрым способом замачивания и лепки, влажным способом с трамбовкой — «битьём», сухим способом с уплотнением под прессом) и стадию обжига-спекания. В основе технологии лежит свойство мелких порошков спекаться (сцепливаться) при температурах ниже температуры плавления за счёт «диффузионной сварки». Так, при температуре плавления природных глин 1100-1400°С спекание в кирпич происходит при 700- 1000°С. Технология керамики развивается по многим направлениям: строительным (кирпич, черепица, дренажные трубы, плитки для фасадов, полов, санитарная техника и т. п.), хозяйственно-бытовым (посуда, художественно-декоративные изделия и т. п.), техническим (электротехника, оптика, магниты, проводники и сверхпроводники, подшипники и сложные фигурные детали в машиностроении, химические аппараты, радиоферриты и т. п.), огнеупорным др. В качестве материала используют многочисленные окислы, карбиды, нитриды, силициды и т. п., а также порошки углерода и металлов (порошковая металлургия, керметы).

|

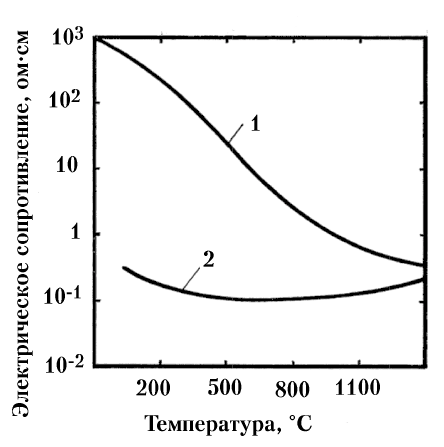

| Рис. 177. Температурная зависимость электрического сопротивления различных видов карбида кремния: 1 —чёрного, 2 — зелёного. |

Электропроводная керамика, пригодная для изготовления электронагревателей, использует порошки карбидов, силицидов, боридов, углерода. Так, наиболее известные в промышленных печах карбидокремниевые электрические нагреватели (КЭНы) обычно представляют собой трубку или сплошной стержень из прессованного и обожжённого порошка карбида кремния (так называемого, зелёного). Средняя часть стержня имеет более высокое сопротивление, чем вводные концы (рис. 175,г). Это достигается пропиткой выводных концов металлом и/или заполнением концов трубок электропроводящим составом и/или надевают на трубку и припекают манжеты из более электропроводящего материала. Основной сложностью использования многих керамик является необходимость предварительного подогрева, так как проводимость многих порошков появляется лишь при высоких температурах (рис. 177). Поэтому керамику приходится легировать электропроводящими добавками, пропитывать металлами, а для повышения термостойкости снижать пористость и покрывать диэлектрическими окислами, например, двуокисью кремния. Максимальная рабочая температура на поверхности КЭНов в воздушной среде составляет 1450°С, при защите поверхности окислами — до 1600°С.

В последние годы усиленно развивается керамика на основе двуокиси (диоксида) циркония (бадделеита). Особенностью диоксида циркония является высокая температура плавления 2700°С и высокая электрическая проводимость, особенно при повышенных температурах. Наибольшая проводимость 4 (ом•см)⁻¹(отвечающая удельному электрическому сопротивлению 0,25 ом•см) достигнута на керамике из диоксида циркония, стабилизированной оксидами скандия, иттрия, иттербия. Высокотемпературные электронагреватели сопротивления на основе такой керамики способны работать на воздухе до температуры 2200°С (см.: Химическая технология керамики, под ред. И.Я. Гузмана, М.: Стройматериалы, 2003 г.).

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Добавить комментарий