Футеровка и облицовка печей

Защитить внутренние стенки топливников от чрезмерных тепловых нагрузок можно по-разному. Во-первых, их можно загородить изнутри экранами, поглощающими лучистые потоки. Если защитные экраны, нагревающиеся лучистым теплом, установлены снаружи топливника, то нагревают воздух в помещении. А если защитные экраны установлены внутри топливника, то нагревают дымовые газы (или специально подаваемый в зазор воздух). Во-вторых, стенки топливников можно облицевать изнутри низкотеплопроводным огнестойким материалом (обмуровать).

Имеется разница между теплоизоляционным и теплозащитным принципами. Теплоизоляция не выпускает тепло из нагретой зоны. А теплозащита защищает от воздействий тепла, исходящего из нагретой зоны. Экранировка представляет собой теплоизоляцию, если она установлена внутри топливника, и теплозащиту, если она установлена вне топливника. Теплозащита может не сберегать тепло, накопленное в нагретой зоне. Так, внешнее экранирование печей буквально «высасывает» тепло из печи, преобразуя его в нагретые потоки воздуха, но защищает человека от тепла, образующегося в печи. Причём внешний экран (кожух) защищает и от лучистого тепла, и от тепла прикосновения (ожога при касании).

В промышленности и технике футеровкой называют облицовку с целью защиты стенок аппаратов от тепловых нагрузок и/или от химических взаимодействий и/или от радиационных воздействий и/или от биологического разрушения и т. д. Для защиты топливников используется теплозащитная футеровка. При этом наибольший интерес представляет величина рабочей температуры материала футеровки (жаростойкость). Она определяется двумя факторами — огнеупорностью и термостойкостью. Огнеупорность — это способность материала противостоять, не расплавляясь, действию температуры. Термостойкость — способность материала противостоять, не разрушаясь, резким изменениям температуры (термоударам), то есть резким деформациям материала от быстрого неоднородного нагрева или охлаждения (И.А. Гузман, Химическая технология керамики, М.: РХТУ, 2003 г.). Термин же «огнестойкость» характеризует способность конструкций противостоять огневому воздействию пожара.

Массовому российскому дачнику ранее долгие годы был совсем не знаком иной кирпич для печей, кроме как обычный строительный по ГОСТ 530-95, предназначенный только для возведения строений и никак не нормируемый по жаростойкости. Используется этот строительный красный кирпич (глиняный обожжённый мокрого формования) для постройки печей и сейчас, но высоких марок от M150 до М300 (часто называемый в народе «печным»), хорошо показавший себя при возведении дымовых труб ввиду высокой морозостойкости (не ниже Мрз35). Этот кирпич уже вплотную приближается к кирпичу глиняному пластического прессования по ГОСТ 8426-75 для кладки промышленных дымовых труб с морозостойкостью от Мрз25 до Мрз50, прочностью от М125 до М300 и рабочей температурой до 700°С. В последние годы появился специальный «каминный» кирпич с повышенными декоративными свойствами, но менее морозостойкий и нетермостойкий («Lode» Латвия, «Terca» Эстония и Финляндия). Стал доступным дачникам и самый дешёвый огнеупор — шамотный кирпич для футеровки топок по ГОСТ 390-96. Его изготавливают из глин, содержащих не менее 28% AI2O3, методом брикетирования (окусковывания) исходной глины, сушки и обжига глиняных брикетов (крупки), размола обожженной глины (собственно и называемой шамотом) и отсева целевой фракции по ГОСТ 23037-99 (обычно с размером частиц 1-3 мм около 50% и менее 1 мм тоже около 50%), смешивания целевой фракции с исходной глиной, полусухого прессования в изделия необходимой формы, сушки и обжига при температуре (1350-1400)°С.

Вообще говоря, шамотные материалы — это обожжённые изделия из глины, смешанной с предварительно обожжёнными частицами (порошком) той же глины. Вследствие однородности химического состава шамотные изделия термостойки и не образуют трещин, в отличие от строительного кирпича, изготавливаемого обжигом смеси разнородных материалов: глины (т. е. каолина), песка (т. е. окиси кремния), шлаков, отходов угледобычи и углеобогащения и т. п.). Шамотный кирпич был известен ещё в Древней Греции задолго до появления обычного кирпича (с песком). Порошок шамота смешивали также с известью, получая первый в мире цементный состав «опус микстум». Шамотный пресованный кирпич выносит термоудары, износостоек, не усаживается, применяется в доменных печах в условиях истирания шихтой, имеет достаточно высокую для кладки печей пористость. Свойства других огнеупоров приведены в таблице 22. Обращает на себя внимание очень высокая теплопроводность корундовых блоков (на уровне стали).

Таблица 22. Теплофизические свойства огнеупорных и изоляционных материалов (СВ. Василькова и др., Расчёт нагревательных и термических печей, М.: Металлургия, 1983 г.)

| Материал | Коэф. теплопроводности, Вт/(м•град) | Удельная теплоёмкость Дж/(кг•град) | Плотность, кг/м³ | Макс. рабоч. температура, °С | |

| Кирпич глиняный | 0,46+0,00051t | (880) | 1600 | (700) | |

| Шамот 28<Al2O3<45% | 0,7+0,00064t | 865+0,210t | 1800-2000 | 1300 | |

| Жаростойкие бетоны | от 0,5 до 1,5 | 840 | 300-2400 | 1800 | |

| Каолин плотный Al2O3+2SiO2 | 1,75+0,00086t | 865+0,210t | 2400-2500 | 1400 | |

| Магнезит (периклаз) MgO>85% | 6,28-0,0027t | 1050+0,145t | 2600-2800 | 1580 | |

| Динас SiO2>93% | 0,815+0,00067t | 870+0,193t | 1900-2000 | 1620 | |

| Стекло кварцевое | 1,0 | 730 | 2200 | 1500 | |

| Муллит 62<Al2O3<72% | 28-0,023t | 835+0,210t | 3300 | 1700 | |

| Корунд, Al2O3>90% | 58-0,029t | 880+0,210t | 3800 | 1850 | |

| Карборунд SiС | рефракс | 37,1-0,034t | 960+0,145t | 2100 | 2500 |

| карборефракс | 2,62-0,0011t | 1100 | 2100 | 2000 | |

| Углерод графитизированный | 7,9+0,014t | 835 | 1350-1650 | 2500 | |

| Асбестовый картон | 0,157+0,00014t | 835 | 1000-1250 | 450 | |

| Вермикулит | 0,072+0,00026t | 950 | 150-250 | 1100 | |

| Перлит | 0,06+0,00012t | 920 | 150 | 900 | |

| Каолиновая вата | 0,04+0,0002t | 870+0,21t | 100 | 1100 | |

| Базальтовая вата | 0,04+0,0002t | 920 | 100 | 750 | |

| Стекловата | 0,04+0,0003t | 670 | 100 | 450 | |

| Герметик Penofix | — | — | 1600 | 1500 | |

Большой интерес представляют жаростойкие бетоны по ГОСТ 20910-90 разнообразных составов с температурой эксплуатации от 900°С (с жидким стеклом и портландцементом) до 1800°С (с высокоглинозёмистым цементом), позволяющие изготавливать изделия произвольных форм. Жаростойкие бетоны отличаются от обычных строительных бетонов тем, что песок и щебень заменены на молотый шамот.

Промышленные синтетические огнеупоры более жаростойки, чем натуральные. Так, например, тальк 3MgO•4SiO₂•H₂O и хлорит Mg6-x-y•Fey²+•Alx•Si4-x•O10•(OH)8 отдают воду только при нагреве до 1000-1300°С, а огнеупорную керамику из них (стеатитовую, клиноэнстатитовую) изготавливают обжигом при температурах 1300-1600°С. Горная порода магнезит MgCO₃, преобразуясь в периклаз MgO, начинает необратимо выделять СО₂ при 350-640°С, а периклазная керамика на основе окиси магния MgО (а также магнезитовый кирпич, который также называют магнезитом) производится спеканием при 1700°С. Отметим, что магнезитовый кирпич широко используется в бытовых теплоаккумуляторах (в том числе и электрических) как теплоёмкий элемент, поскольку основной компонент оксид магния MgO обладает повышенной плотностью и удельной теплоёмкостью. Для ориентировки приведём свойства основных химических компонентов огнеупорных материалов — плавленных (стеклообразных) окисей кремния, магния и алюминия:

| Компонент | Окись кремния | Окись алюминия | Окись магния |

| Формула | SiO₂ | Al2O3 | MgO |

| Промышленное наименование | кварц | корунд | периклаз |

| Температура плавления, °С | 1728 | 2200 | 2800 |

| Удельная теплоёмкость, Дж/(кг•град) | 730 | 920 (100°С) | 975(100°С) |

| (20-1000°С) | 1250 (1000°С) | 1220 (1000°С) | |

| Плотность, кг/м³ | 2200 | 4000 | 3580 |

| Коэффициент линейного термического расширения, 1/град | 0,5•10⁻⁶ | 8•10⁻⁶ | 11,7•10⁻⁶ (20°С) |

| (20-1000°С) | (20-1000°С) | 14,2•10⁻⁶ 1000°С) | |

| Коэффициент теплопроводности, Вт/ (м•град) | 1,0 | 29 (100°С) | 40 (100°С) |

| 9 (1000°С) | 7(1000°С) |

Плавленный кварц (в отличие от природного β-кварца) имеет исключительно малые коэффициенты линейного термического расширения, особенно по сравнению с периклазом (окисью магния) при повышенных температурах (технический периклаз имеет коэффициент линейного расширения 9•10⁻⁶град⁻¹ при 100°С; 12•10⁻⁶град⁻¹ при 500°С; 13•10⁻⁶град⁻¹ при 1000°С и 17•10⁻⁶град⁻¹ при 2000°С). Чем больше коэффициент расширения, тем сильней изгибается (коробится) слой материала при неоднородном нагреве, тем сильней он разрушается (трескается). Именно поэтому для изготовления термостойких окон в печах используется плавленое кварцевое стекло (или боросиликатное). Окись алюминия и окись магния при повышении температуры снижают коэффициент теплопроводности, а окись кремния, наоборот, повышает (правда слабо). Для теплоаккумулирующих аппаратов целесообразней использовать корундовые и периклазовую керамики, нежели кварцевые (ввиду повышенной удельной теплоёмкости и плотности).

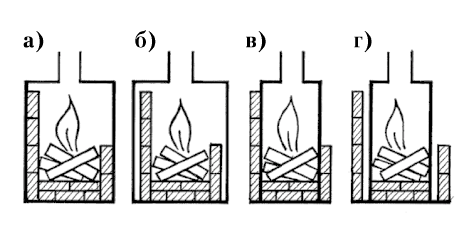

В повседневном быту дачнику приходится решать чаще всего простейшие житейские задачи. Например, низ металлической печи перегревается порой докрасна (особенно на этапе догорания углей). Поэтому дачник принимает решение обложить кирпичом перегревающуюся стенку изнутри (рис. 158). Но даже в этом простейшем случае приходится решать, облицевать ли стенку до верха или до более низкого уровня, сделать ли отступку (зазор) от стенки и как при этом закрепить кирпичи. Чаще всего, если позволяет ширина металлического топливника, по периметру топливника устанавливаются стандартные шамотные кирпичи (250х 120x65 мм) плашмя к стенке вертикально высотой 250 мм (или даже горизонтально высотой 120 мм). Для надёжной фиксации кирпичи лучше скрепить, выполнив при помощи алмазного круга, например, пазы в кирпичах и вставив в эти разрезы шипы (перемычки между кирпичами) из металлической полосы. Ещё раз напомним, что коэффициент линейного термического расширения у стали 12•10⁻⁶град⁻¹ больше, чем у кирпича (9-10)•10⁻⁶град⁻¹. Поэтому все металлические элементы (трубы, задвижки, дверки, духовки) должны иметь возможность беспрепятственно расширяться, не разрушая печную кладку и футеровку. Зазоры уплотняются асбестом (в том числе пропитанными каолином), каолиновой или базальтовой ватой (в виде жгутов, шнуров, картона, полотна).

Если же дачник хочет повысить теплоемкость своей металлической печи не во вред скорости прогрева воздуха бани и стен, то сохраняют высокую температуру топливника, обкладывая его с зазорами кирпичом снаружи. Для предотвращения перегревов стенок топливника наружная кирпичная кладка должна выполнять роль экрана и должна отстоять от стенки топливника хотя бы на 30 мм с обеспечением доступа воздуха снизу в калориферный зазор. Но в повседневном быту зачастую ошибочно обкладывают металлические печи кирпичом на глиняном растворе без зазоров якобы для обеспечения пожарной безопасности для лучшего прогрева кирпичей. Но ведь кирпич не только теплоёмкий элемент, он ещё и низкотеплопроводный: выполняя снаружи роль утеплителя, он не выпускает тепло из печи и нагревает металлические стенки топливника, способствуя их прогару (что характерно и при утеплении песком в обечайке). Печи со стенками в четверть кирпича желательно (а переводимые на газ обязательно) выкладывать во внешнем стальном футляре.

|

| Рис. 158. Простейшие схемы облицовок печи: а — внутренняя футеровка, б — внутреннее экранирование, в — внешняя облицовка (приводит к перегреву металлического корпуса), г — внешнее экранирование. Справа на рисунках — полная облицовка (на всю высоту), слева — частичная облицовка. |

В банях представительского и декоративного назначения, особый интерес стали представлять «лепные» печи самых причудливых «сказочных» форм. Изготавливаются такие печи (очаги) старинными глинобитными методами с последующим обжигом изнутри дровами, а снаружи паяльной лампой (вплоть до образования поверхностной корочки расплава-глазури). Очень перспективны с этой точки зрения готовые сухие смеси шамотного, муллитового и корундового составов для изготовления на месте огнеупорных изделий (в том числе футеровок) из жаростойких бетонов (Союзогнеупор, СПб). Как ни странно, сплошные монолитные футеровки жаростойким бетоном показывают в промышленности намного лучшие результаты, чем шовные футеровки шамотным кирпичём.

Существуют технологии нанесения огнеупорных покрытий прямо на раскаленную защищаемую поверхность (в том числе и на восстанавливаемую футеровку без остановки печи) обмазкой, набрызгом, набрасыванием, торкретированием. В состав огнеупорных покрытий (торкрет-масс) входит огнеупорный наполнитель (в частности, шамот) с размером зёрен не более 2 мм в количестве до 50%, пластификатор (огнеупорные глины, в том числе бентонит) в количестве 5-10%, связка (жидкое стекло, хроматы, фосфаты, соли магния, шлаки) в количестве 1-15%, остальное вода. Толщина торкрет-слоёв может достигать 20-30 мм.

В заключение остановимся на явлениях термических растрескиваний стенок и футеровок печей при чрезмерных неоднородных перегревах (так называемых «перетопах» печей), которые могут выступать комбинированно в форме разрушений материалов и в форме разрушения конструкций. Внутренние стороны стенок печей, контактируя с горячими дымовыми газами, нагреваются и, расширяясь, распирают холодные части стенок печи. Наружные холодные стороны стенок печей выполняют роль «бандажа» (обхватывающего кольца-обруча, препятствующего расширению печи), сохраняя неизменными наружные размеры печи и поддерживая целостность печи при протопках. В ходе протопки печи, «бандаж» (холодный наружный слой стенки), испытывающий колоссальные разрывные нагрузки, становится (из-за прогрева стенки изнутри) все более тонким, а потому все менее прочным, и «при перетопе» начинает «разъезжаться» под напором изнутри (с появлением трещинковатости) или даже «рваться» (с образованием одиночных крупных сквозных трещин-щелей). Чем медленней прогрев печи (чем меньше тепловой поток на стенку), то есть чем ниже температура внутренней стороны стенки, чем более упруг (как резина) и пластичен (как пластилин) материал стенок печи, то есть чем легче он обратимо или необратимо деформируется (растягивается или сжимается без разрушения) под действием внешних сил, чем более однородно прогреваются стенки, то есть чем тоньше и теплопроводней стенки печи, тем меньшие термомеханические напряжения испытывают стенки печи и тем меньше вероятность их хрупкого разрушения.

Для предотвращения разрушений используются многослойные стенки с пустотными зазорами между слоями, термокомпенсирующие разрывы (сквозные разрезы стенки или поверхностные пропилы или рассыпавшиеся швы со стороны прогрева), гибкие вставки и др. Напомним, что при нагреве свободная плоская стенка коробится (выгибается как кирпич над пламенем) в сторону нагрева («стремится к огню»), но замкнутые (например, цилиндрические) стенки «стремятся от огня». В прямоугольных топках плоские стенки вначале пытаются выпирать вовнутрь к огню, но зоны в угловых стыках (в вертикальных ребрах) раскрываются (притупляются, тоже стремясь к огню) «цветком-васильком». В результате конкуренции противонаправленных сил, топки рвутся при перетопе, как правило, наружу с образованием вертикальной сквозной трещины-щели по середине топки. Такие разорвавшиеся топливники «дышат» при каждой топке (с раскрытием сквозной трещины) точно так же, как «гуляет» дом весной на разорвавшемся фундаменте, и требуют ремонта в зоне трещины путем обязательной перекладки кирпича вперевязку на новом растворе (а не просто зачеканивания щели раствором, поскольку замазывание трещины не выдерживает больших нагрузок на разрыв).

Обратим внимание, что кирпичная печь состоит фактически из глиняных швов (в которые вмурованы кирпичи). Поэтому рвутся при перетопе либо сами глиняные швы (вместе с кирпичами), либо поверхности контакта швов (и горизонтальных, и вертикальных) с кирпичами. Последнее случается чаще всего из-за низкой адгезии (слабой клейкости) тощего раствора или перекаленного (остекленевшего снаружи) кирпича. Клеющие вещества (желатин, яичный желток, эмульсии полимеров — КМЦ, ПХВ, БС и др.), жидкое стекло, цемент, известь повышают адгезию и прочность швов на разрыв и улучшают тем самым качество печи, но затрудняют (из-за неразмокаемости швов) последующие ремонты печи (считающиеся в быту неизбежными и штатными). Поэтому клеящие вещества в швах зачастую не применяются вовсе.

Ситуация усложняется, если коэффициенты термического расширения у швов и у кирпичей различаются между собой. А это имеет место практически всегда, поскольку глиняный раствор для швов печники готовят зачастую на месте по своему разумению, добиваясь лишь пластичности массы наощупь или отсутствия растрескиваний при сжатии (А.М.Шепелев, Как построить сельский дом. М.: Россельхозиздат, 1984г.). Было бы правильней оценивать качество раствора закладкой его между двух кирпичей, просушкой, прокаливанием в печи с последующим контролем прочности шва и адгезии, отсутствия трещин и отслаиваний. Так или иначе, шов при большом содержании песка обычно расширяется сильней, чем кирпич. Только поэтому в нашей стране и стараются делать швы тонкими (не более 5 мм), а в иных странах (с более высокой печной культурой) швы, наоборот, делают не тоньше 10 мм. Все отечественные бытовые печники знают, что глиняная обмазка (штукатурка) не держится на внутренних сторонах кирпичной кладки не только в топке, но и в трубах, а это указывает на разницу термических расширений кирпича и раствора. Именно расширяющиеся швы и выдавливают кирпичи из кладки (что особенно заметно в углах топливников). При нагреве кладки кирпичи «выезжают» наружу (или «разъезжаются» в стороны) «сами по себе» за счет расталкиваний, а вот вернуться обратно на прежнее место «сами по себе» при охлаждении кладки порой уже не могут из-за утери сил сцепления (из-за растрескиваний). Наглядно оценить последствия перетопа можно прорисовкой кладки с кирпичами трапецеидальной формы — становится ясной возможность раздавливания и выкрашивания швов на огневой стороне кладки (что и наблюдается зачастую при хорошей адгезии) или появления вертикальных трещин шва между кирпичами на наружной холодной стороне кладки (при недостаточной адгезии).

При изготовлении печных материалов (в том числе кладочных растворов) необходимо согласовывать свойства всех трех составных частей рецептуры смеси: пластификатора (формообразователя), наполнителя (телообразователя) и связующего (связки), причем один и тот же компонент может иметь разные функции (например, быть и пластификатором, и связующим одновременно). Пластификатор сцепливает частицы компонентов рецептуры, придает изделию необходимую форму и удерживает ее (как пластилин) до тех пор, пока форма не будет фиксирована связкой. Простейшим пластификатором является вода. Наполнитель (крупнозернистый порошок или упрочняющие арматурные «иголки») вводят в состав рецептуры для придания «объемности» материалу, для упрочнения и удешевления изделия , а также для того, чтобы материал при сушке не растрескивался (чтобы частицы наполнителя приходили между собой в контакт и не давали бы материалу неоднородно усаживаться). Для снижения растрескиваний (и для повышения механической прочности) вместо увеличения содержания наполнителя можно применить прессование, например, «бить» глину (трамбовать, уплотнять ударами, виброукладывать). Наиболее термостойкие кирпичи — прессованные.

Глиняные рецептуры для изготовления кирпича и кладочных растворов содержат натуральную глину «из оврага» (в качестве пластификатора и связующего) и натуральный песок (в качестве наполнителя), который также может содержаться (а может и не содержаться в достаточном количестве) в глине «из оврага». Причем карьерный песок с ломаными частицами более предпочтителен, нежели речной песок с окатанными частицами, поскольку обеспечивает большую прочность материалу. Несмотря на кажущуюся «простоту» рецептуры, физхимия глиняных материалов весьма сложна и далеко не всегда известна печникам.

Пластификатором в натуральной глине выступает каолинит Al₂O₃•2SiO₂•2H₂O в форме мелких тонких пластинок (чешуек типа слюды), придающих размоченной глине «свойства пластилина». При сушке размоченной глины, чешуйки каолинита скрепляются (слипаются) с образованием весьма прочного материала — «сырого» кирпича, вновь «распускающегося» при повторных увлажнениях. Каолинит обезвоживается при 450-550°С, превращаясь в каолин Al₂O₃•2SiO₂ с плотностью ρ=2,6 г/см³ и коэффициентом термического расширения α=8 •10⁻⁶ град⁻¹. Каолин только при очень высокой температуре 1100-1250°С (шамотный обжиг) переходит в муллит 3Al₂O₃•2SiO₃ (ρ=3,1 г/см³ , α=3•10⁻⁶ град⁻¹ при 100°С и α=3•10⁻⁶ град⁻¹ при 1000°С). Таким образом, каолинит характерен для швов кирпичных печей (состоящих фактически из сырого кирпича), каолин — для обожженного глиняного (красного) кирпича, а муллит — для шамотного кирпича.

Связкой в натуральной глине являются плавни: легкоплавкие щелочи (окиси натрия и кальция) и более тугоплавкие окиси кальция (известь) и железа (ржавчина). Такие связки вступают в действие лишь при обжиге и упрочняют материал за счет «спекания» — слипания в объеме изделия образующихся расплавов («стекол»). Очень важно то, что плавни, как правило, не реагируют с каолином и кварцем (песком) до температуры 1000°С. В глинах встречаются и легкоплавкие плавни с температурами плавления 700-900°С (фарфоровые системы с большим содержанием щелочей, α=3 •10⁻⁶ град⁻¹), и более тугоплавкие плавни с температурами плавления 900-1100° С (цементные системы с большим содержанием извести, α=8 •10⁻⁶ град⁻¹). Содержание щелочей в кирпичных глинах обычно составляет 1,5-4,2%, содержание извести не более 7-8%. При недостатке плавней в глину вводят жидкое стекло Na₂SiO₃, известь, портландцемент, соду и др. Кирпичные глины не должны содержать более 6-8% окиси железа (придающей глине коричневый цвет), поскольку в процессе обжига при 1000°С образуется легкоплавкий фаелит 2FeO•SiO₂, являющийся основной причиной образования остекленевшего красного кирпича (бардово-фиолетового «железняка»). Шамотный кирпич содержит окись железа в минимальных количествах и поэтому имеет желтый или серый цвет, а не красный или коричневый.

Натуральный песок представляет собой кристаллическую окись кремния в форме β-кварца (ρ=2,65 г/см³, α=5•10⁻⁶ град⁻¹ параллельно оси кристалла и α= 13•10⁻⁶ град⁻¹ перпендикулярно оси кристалла), который при 573°С скачком расширяется (обратимо!) в α-кварц (ρ=2,6 г/см³ , а=20•10⁻⁶ град⁻¹!!), затем при 870°С очень сильно расширяется необратимо в α-тридимит ( ρ=2,3 г/см³), при 1470°С переходит необратимо в α-кристобалит ρ=2,3 г/см³) и, наконец, при 1728°С образуется расплав, застывающий в кварцевое стекло ( ρ=2,2 г/см³, α=0,5•10⁻⁶ град⁻¹!!).

Красный кирпич мокрого формования обычно содержит примерно 40% каолина, 30% кварца и 30% плавней. Высокое содержание кварца (резко расширяющегося, начиная с 573°С) обуславливает низкую термостойкость такого кирпича 700°С (даже для лучших сортов трубопечного класса по ГОСТ 8426-75) при огнеупорности (появлении ползучести под механической нагрузкой из-за расплавов) более 900°С. Керамический кирпич полусухого прессования содержит намного больше кварца до 40-70% и хрупкого стекла, что делает этот кирпич не пригодным для кладки топок печей. Обычные же кладочные растворы содержат до 70-80% кварца, что и обуславливает неизбежное «разъезжание» кладок печей при перетопах.

Поэтому для кладки топок лучше использовать глиняный раствор (на самой обычной глине из «оврага») не на кварцевом песке, а на шамоте (а лучше на молотом кирпиче). Использование же специальных, так называемых «шамотных» глин (содержащих в основном каолинит и очень малые количества плавней и кварца) для бытовых печей целесообразно лишь при топке углем, поскольку при топке дровами температуры в топке недостаточны для спекания каолина в муллит.

Отметим, что в жаростойких бетонах обычная кристаллогидратная цементная связка заменяется при высоких температурах на связку расплавами портландцемента, обычно содержащего 64-67% окиси кальция (извести), 21-25% кварца, 4-8% окиси алюминия и 2-4% окисей железа (Л.М.Сулименко, Технология минеральных вяжущих материалов и изделий на их основе, М.: Высшая школа, 2000г.).

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Добавить комментарий