Топочные процессы

Мы опять возвращаемся к процессам горения и вновь вспоминаем, что сама печь (и её конструкция) не совсем то, что процессы горения в ней. Дрова жгут люди, и при этом дрова не знают, где горят: в бане или в топке паровоза. А вот многим дачникам (и даже печникам) кажется, что вовсе не они лично, а именно сами печи как-то определяют, как гореть дровам. Слишком у многих живёт нехитрое размышление, что «дрова пусть горят в топливнике», и знать о них больше нет необходимости.

Но что значит «пусть горят»? Ведь печь является лишь аппаратом (инструментом) в руках человека, таким же, фактически, как кастрюля в руках повара. Как топишь, так печь и горит. Но бывает, конечно, что «кастрюля не подходит». Например, можно бесконечно ругать металлическую варочную плиту (которая «даёт так много сажи» и совсем «не держит тепла»), настоятельно рекомендуя дачнику заменить её на другую (например, на кирпичную печь-шведку), даже «не догадываясь», что эта металлическая плита предназначена именно и только для быстрого приготовления пищи, а не для обогрева помещения. Проснулся утром, быстренько бросил в топку пару щепок, вскипятил чайку и помчался на работу. А если эту плиту топить крупными поленьями и сутками, то она и впрямь будет не совсем удачной (и не только из-за сажи). Такие уж они варочные плиты: имеют очень низкий топливник и лишь для того, чтобы получше нагреть варочную поверхность, пусть за счёт большого количества сажи. Так, например, в США все кухонные плиты на дровах вообще освобождены от проверок на задымлённость выбросов (поскольку все они неминуемо дымят). Так же в США все производители печей напоминают, что неквалифицированное обслуживание способно перечеркнуть все достоинства сертифицированных печей.

Не зная, как горят дрова, дачнику трудно правильно оценить качество печи, а печнику трудно правильно спроектировать топку. Но как раз технологические аспекты «правильного сжигания дров» всё больше забываются и дачниками, и печниками. Специально подчеркнём, что в России сейчас нет никаких объективных предпосылок для «дровяного прогресса» и сколько-нибудь оживлённого интереса к процессам в топливниках дровяных печей. Ни на государственном (академическом и промышленно-отраслевом) уровне, ни среди бытовых печников нет желаний тратить силы и деньги на изучение дров и топливников. Наша страна еще в далекие послевоенные 1950-е годы решительно отказалась от дров как стратегического топлива для транспорта и отопления в пользу сначала угля, затем нефти, а потом электричества из газа и «атома». С 1976 года СССР полностью прекратил государственное техническое регулирование в области норм проектирования топок бытовых печей, отменил без замены ГОСТы 2127-47, 4057-48, 3000-45, 3013-45, 3016-45, 3012-52, 3014-52, 3017-52, 4690-49 и многие другие. Это было отражением того факта, что печное отопление (наряду с подковами для лошадей и вениками для бань, на которые в своё время тоже были ГОСТы) уже перестало быть актуальным на общегосударственном уровне, уступив своё место центральному котельному отоплению. Все предприятия и физические лица получили техническое право изучать, проектировать и устанавливать печи по своему разумению, но с соблюдением жёстких правил безопасности и норм проектирования дымовых труб по СНиП 41-03-2003, ГОСТ 9817-95 (в части печей с водяным контуром) и НПБ 252-98.

Аналогичная ситуация сложилась не только с нормами проектирования самих печей, но и нормами проектирования печного отопления вообще (то есть не только с нагревательными аппаратами, но и со зданиями). Печное отопление перестало рекомендоваться, а стало только ограниченно допускаться (в зданиях до 2 этажей до 100 присутствующих людей). В 1986 году был отменён последний чрезвычайно «мягкий» и неконкретный пункт 4 Приложения 7 СНиПП-33-75, предписывающий принимать при проектировании печного отопления печи, «конструкции которых испытаны в лабораториях, имеют теплотехнические характеристики и проверены в эксплуатации». В результате, с прекращением государственного финансирования крупная индустрия устранилась от прав на прогресс дровяного отопления.

Судьба дровяных печей в США была более «счастливой», поскольку забытые с 30-х годов (даже в сельской местности) дровяные печи вдруг оказались востребованными с 1973 года в связи с нефтяным эмбарго арабских стран. Дровяные печи «как пережиток и реликвия» неожиданно стали «американской декларацией энергетической независимости», поддерживаемой правительством даже материально. Всё это подтолкнуло к невиданному ранее размаху исследований дровяных печей и росту их производства. За один только 1980 год было продано населению 2,5 млн. дровяных печей. Да и сейчас из-за озабоченности населения энергетической ситуацией и из-за высокой стоимости нефтяных топлив ежегодно продаётся около 130 тысяч печей. По данным Энергетического Департамента США более чем 20% американских домовладельцев (причём даже порой и в городах) пользуется дровами для полного или частичного теплоснабжения. При этом стратегическое значение имеют запасы возобновляемого древесного топлива, в том числе и отходы деревообрабатывающего производства, стимулировавшие производство гранулированной дроблёной древесины в виде пеллет (от англ. «pellets-таблетка).

Распространение в США печного дровяного отопления потребовало проведения большого объема конструкторских и экологических исследований в части снижения дымления печей («эмиссии частиц» дымообразующих веществ, включая сажу, пепел, капли креозота - жидких продуктов пиролиза) в воздух помещений и в атмосферу населённых пунктов. С 1988 года дровяные печи и очаги в обязательном порядке сертифицируются в рамках ЕРА (US Environment protection agency — Американского правительственного агенства по защите окружающей среды) на эмиссию частиц: установлена норма дымления (выпуска в атмосферу) не более 7,5 г частиц аэрозоля в час в среднем за всё время горения печи и не более 18 г/час за любой промежуток времени, включая розжиг печи (содержание углерода не лимитируется). В результате двадцатилетних исследовательских работ реальный средний уровень дымления бытовых печей заводского изготовления был сокращён до 1-4 г/час и даже ниже. Большое значение приобрели (и уже давно стали обычными бытовыми) печи на пеллетах, имеющие в отличие от печей на поленьях (связках дров) очень низкий уровень дымления менее 1 г/час, а потому и не требующие обязательной сертификации.

Система сертификации дровяных печей вводится и в других странах на основе собственных стандартов. Так, австралийский стандарт AS4013, новозеландский NZ4013 и международный ISO 13336 ограничивает дымление (содержание частиц аэрозоля) на уровне 4 г на 1 кг дров (1999 год). Эти стандарты методически сильно отличаются от американского стандарта ЕРА и близкого к нему канадского стандарта CSA-B 415. Норвежский стандарт ограничивает содержание аэрозоля на уровне 5-10 г/кг, английский стандарт BS7256 - 5,5 г/кг. Шведский стандарт SP1425 лимитирует аэрозоль на уровне 40 мг на 1 МДж выделенной в топке энергии, а австралийский стандарт EN303-5 на уровне 60 мг/МДж. Европейский стандарт CEN13240 лимитирует содержание окиси углерода 0,3% и содержание аэрозоля в дымовых газах на уровне 150 мг на 1 м3 выброса из дымовой трубы при санитарной предельно допустимой концентрации (ПДК) сажи в атмосферном воздухе населенных пунктов и жилых зон 0,15 мг/м³(С.И. Муравьёва и др., Справочник по контролю вредных веществ в воздухе, М.: Химия, 1988 г.), то есть требуется разбавление дымовых газов ветром в десять тысяч раз. Для ориентировки можно принять, что дымление 150 мг/м³ соответствует примерно 15 г/кг и 150 мг/МДж. Немецкие стандарты DIN18891 и DIN18895 ограничивают только выброс окиси углерода на уровне 0,4% (и продолжают ужесточать требования до 0,2% и ниже). Россия подобных стандартов для бытовых печей не имеет. Тем не менее, экологические службы требуют согласования всех проектов в части выбросов в атмосферу (с расчётом по ОНД-86 на предмет непревышения разрешённых уровней загрязнения атмосферного воздуха в конкретном регионе). Государственный стандарт ГОСТ 9817-95 «Аппараты бытовые, работающие на твёрдом топливе» (распространяющийся только на аппараты с водяным контуром, но за неимением иного использующийся и при анализе печей) ограничивает содержание окиси (оксида) углерода в «сухих неразбавленных продуктах сгорания» на уровне 4,0% об. при работе на буром угле или дровах при выполнении общих требований СанПиН 4946-89 «Санитарные правила по охране атмосферы воздуха» (ныне СанПиН 2.1.6.1032-01 «Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест»).

Всё это означает, что разработки в области дровяного печного отопления могут иметь неожиданные продолжения. В России, где более трети сельских домов до сих пор отопливаются печами, отношение к дровам очень неоднозначное. Те, кто имеет дровяные печи, стремятся поставить в них водяной контур центрального отопления и при малейшей возможности переходят на уголь и на котлы заводского изготовления, а в мечтах и на газ или электричество. В крупных же городах вообще не мыслят цивилизованную жизнь «на дровах». Вновь возводимые коттеджные постройки в обязательном порядке базируются на автономном центральном отоплении, а печи (очаги, камины) в них воспринимаются как декоративный элемент интерьера (впрочем и во многих банях тоже). Наиболее востребованы печи (и кирпичные, и металлические) на садовых и дачных участках, однако ввиду сезонности проживания вопросы экологии и экономичности эксплуатации не находят никакого интереса - важна лишь стоимость постройки. Прослойка населения, наиболее восприимчивая к прогрессу дровяного отопления (состоящая в высокоразвитых странах из горожан, живущих в собственных домах), в России не так многочисленна и в основной своей массе бедна.

Поэтому в настоящее время востребованы в основном три категории печей (именно печей, а не теплогенераторов вообще, в том числе банных). Во-первых, большие дорогостоящие кирпичные (с декоративной отделкой) интерьерные печи (зачастую с покупной чугунной топкой-сердцевиной), преимущественно полостные (противоточные и колпаковые), а потому и крупногабаритные. Во-вторых, очень надёжные, а потому очень простые и в эксплуатации, относительно дешёвые кирпичные печи для постоянного сельского проживания. В-третьих, компактные и очень дешёвые (в том числе и при установке) печи для периодического (сезонного) и эпизодического проживания (в том числе и на дачах). Каждый читатель волен самостоятельно определять необходимые потребительские и технические требования к каждой перечисленной категории печей, поскольку ни государственные нормативные документы, ни специальная литература никаких рекомендаций и ограничений на этот счёт не содержат. Ясно, однако, что в интерьерных печах главное — красота, в бытовых — надёжность (консерватизм), в садовых и дачных — дешевизна. Похоже, что и иностранцы разделяют эту точку зрения. Так, французский стандарт NFD35376 классифицирует печи (очаги, камины) с точки зрения потребителя на три категории. Категория А — это декоративное оборудование, для которого не предусмотрены требования, касающиеся сохранения жара. Категория I — это оборудование, удерживающее жар меньше 10 часов (это металлические печи-воздухонагреватели). Категория С это оборудование, удерживающее жар минимум 10 часов (теплоёмкие аппараты, в том числе кирпичные печи).

Наиболее сложным элементом дачных печей (в плане анализа и оптимизации) является топливник, насыщенный всевозможными физико-химическими процессами. Так, например, изменяя лишь приёмы сжигания дров (технологию), можно зачастую изменить ситуацию в топливнике.

Топливником (топкой, камерой сгорания) называют полость печи, куда закладываются дрова (поленья) и где они затем сжигаются. Топливники бывают разными: кирпичными и металлическими, холодными и раскалёнными, высокими и низкими, широкими и узкими, с газопроницаемым (решетчатым) дном и газонепроницаемым (сплошным, подовым), с герметичными стенками и дверками (air-tight) или недостаточно герметичными (обычными), с нижним отводом дыма (продуктов сгорания) или с верхним и т. п. Топливник порой может иметь вид некого канала (узкой проточной полости), выходящего в другую (более широкую) полость — но всё равно, процессы в нем будут пространственно разделёнными и многочисленными.

Столь широкое (и можно даже сказать, весьма произвольное) многообразие конструкций топливников возможно по одной единственной и очень важной причине: дрова в топливнике горят фактически не в топливнике, а в костре, то есть горение поленьев происходит по сути в промежутках (в зазорах) между самими поленьями. Одни поленья, уже разгоревшись, греют, высушивают, пиролизуют, воспламеняют и помогают гореть другим поленьям. То есть поленья горят внутри топливника не каждое индивидуально само по себе, сообразуясь с топливником, а именно коллективно, порой вообще не сообразуясь с топливником (например, при розжиге). Основные процессы горения дров в топливнике происходят внутри самой закладки дров в значительной степени автономно, а окружающий дрова топливник является лишь неким удерживающим ограждением и некой «окружающей средой», может быть, способствующей, а может быть, и затрудняющей горение, но вовсе не определяющей. И только когда человек (специально или по недомыслию) допускает вывод горючих газов пиролиза из закладки дров, только тогда топливник может играть существенную роль в процессах горения.

Всё это подталкивает на мысль, что топливник может с самого начала мыслиться многофункционально: какая-то часть может задумываться чисто ограждающей, какая-то часть подогревающей (воспламеняющей), какая-то часть охлаждающей (теплосъёмной), какая-то часть дожигающей (дымоустраняющей), какая-то часть чисто декоративной и т. п. Это открывает новые возможности, но вместе с тем требует переосмысливания процессов в топливнике, их расчленения и анализа по частям. Поэтому такая постановка вопроса может восприниматься и пониматься печниками по-разному в зависимости от конкретных знаний, предпочтений и взглядов (от «пусть останется как есть» и до «делай как хочешь»). Каких-либо устоявшихся догм в России в этом вопросе пока не существует кроме самых житейских: для отопительных дровяных печей высоту топливника делают повыше 600 —1000 мм (чтобы успевала сгорать сажа, то есть чтобы пламя не залезало в трубу), для отопительно-варочных и кухонных плит пониже 400—600 мм (чтобы хорошо прогревался, пусть даже с выделением сажи, варочный настил: 5 рядов кирпича — для кипячения воды, 6 рядов — для жарки, 7 рядов — для варки), колосниковую решётку укладывают на 70-140 мм ниже топочной дверки (чтобы горящие угли не выпадали на пол), причём менее мощная печь требует более узкого топливника (чтобы слой поленьев был вначале не менее 200-300 мм для хорошего разгорания), чем более плотно уложены поленья, тем лучше они разгораются и меньше дымят и т. п.

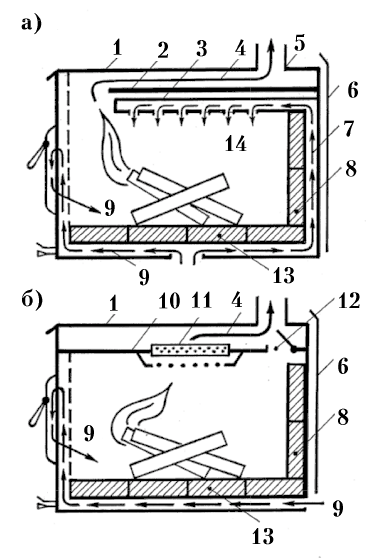

|

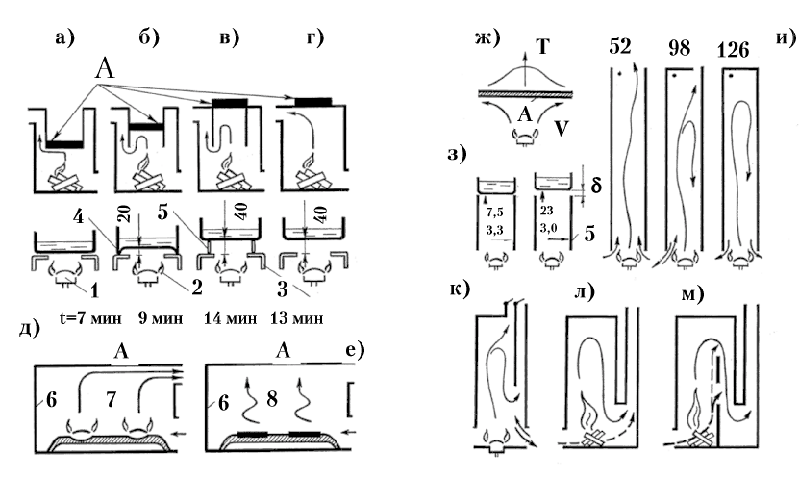

| Рис. 138. Схемы малодымящих сертифицированных печей США (www.epa.gov): а — некаталитическая схема с уровнем дымления не более 7,5 г/час, б — каталитическая схема с уровнем дымления не более 4,1 г/час. 1 — корпус печи, 2 — отражатель, 3 — распределительная труба вторичного воздуха, 4 — выход дымовых газов, 5 — дымовая труба, 6 — экран от инфракрасного излучения, 7 — канал подогрева вторичного воздуха, 8 — огнеупорная футеровка, 9 — канал подогрева первичного воздуха, 10 — перегородка разделительная и отражательная, 11 — катализатор сотовый, 12 — обходной (байпасный) канал с задвижкой (клапаном), 13 — огнеупорный сплошной под, 14 — распределительный ввод горячего вторичного воздуха на дожигание летучих. |

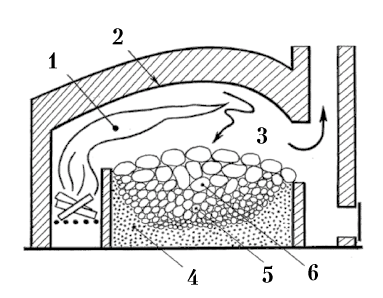

В США сложились более жёсткие требования к топливникам. Так, в целях снижения дымления современные топливники снабжаются изолированным (герметичным) корпусом 1, большим «отражателем» 4 или 10 (для обеспечения длинного горячего «пути» для продуктов сгорания — дымовых газов) и подогревателем воздуха 7 или 9 (в первую очередь вторичного), подаваемого в топливник (рис. 138). Кроме того, ЕРА рекомендует глухой теплоёмкий и малотеплопроводный под 13 (но не решётку), теплоизолирующую футеровку 8, распределённый ввод вторичного воздуха 14, катализатор 11 и др. (рис. 138). Катализатор 11 представляет собой крупноячеистую структуру (сотовую, дырчатую, решетчатую) с низким газодинамическим сопротивлением, изготовлен из термостойкой керамики со специальными керамическими добавками, нагревается потоком газа, рассекает, перемешивает и дожигает остаточные количества газифицированного топлива. Каталическое действие может мыслиться по-разному (но лучше комплексно). Можно дожигать газы (на окислах ванадия, марганца, железа, кобальта, никеля, молибдена и др.), окись углерода (на платине, палладии и родии) как в автодвигателях, саму сажу (окись меди). Катализатор работоспособен лишь при наличии избытка кислорода (не менее 13% в отходящих газах), поэтому печи с катализатором могут работать с большими избытками воздуха (в отличие от некатолитических печей). Отметим, что катализаторы в печах, сертифицируемых ЕРА, обладают именно химическими каталитическими свойствами и начинают работать при температурах 180-400°С. Катализаторы имеют ограниченный ресурс (до 6 лет при грамотной эксплуатации) и мыслятся как сменные элементы. Растопка печи ведётся при открытой обходной задвижке 12 для предотвращения «отравления» катализатора продуктами пиролиза. Применение в печи именно пода, а не решётки объясняется стремлением снизить высоту пламени и предотвратить вынос пепла дымовым потоком.

Для общности, приведём десять основополагающих правил проектирования систем печного дровяного отопления (именно систем отопления, а не просто печей), разработанных Дровяной отопительной организацией США (The Wood Heat Organization, www.woodheat.org):

— дымоходы прокладывать только внутри здания так, чтобы они всегда были тёплыми (по крайней мере, как воздух в здании), даже если печь (камин) не работает;

— дымовую трубу выводить через самую высокую точку здания, чтобы тяга в дымовой трубе всегда была сильней, чем тяга гравитационной вентиляции здания;

— дымовую трубу делать как можно выше, не допуская задува в неё ветра, но защищая её колпаком от дождя;

— дымовой канал от печи до оголовка трубы вести строго вверх без изгибов и ответвлений для уменьшения сопротивления дымовому потоку;

— дымовые каналы делать герметичными, теплоизолированными, с нужным проходным сечением, чтобы дымовой поток был повсюду горячим и быстрым;

— печь и вентсистема здания также должны быть хорошо (разумно) уплотняться (дверками, задвижками), не пропускать холодного воздуха через щели;

— печи и камины, сертифицированные ЕРА на малую эмиссию дыма, не должны допускать тления древесины, поскольку тление выделяет много дыма;

— если печь установлена в герметичном, но вентилируемом здании, то приточно-вытяжная вентиляция должна быть сбалансирована (поскольку превышение вытяжки над притоком может вызвать постоянное разрежение в здании и нарушить работу дымовой трубы);

— в помещении не должно быть мощной вытяжки (например, типа кухонной), но если она есть, то необходимо предусмотреть систему автоматического отключения электропитания при чрезмерном разрежении воздуха в помещении;

— печь должна эксплуатироваться информированным (опытным) пользователем, поскольку даже лучшие приборы могут быть выведены из строя неправильными действиями и недостатками ухода (текущего ремонта).

Эти нехитрые американские правила не содержат неожиданных моментов, но именно эти банальности при неукоснительном исполнении обеспечивают культуру печного отопления с точки зрения экологов. Помимо этих правил отмечаются чисто технические подробности, связанные с необходимостью быстрого появления сильной тяги при первичной растопке, предотвращения выхода дыма и запахов в помещение даже при отсутствии огня в топке, стимуляции течений газов в трубах неработающих печей вверх, а не вниз. В частности отмечается, что подача воздуха в печную топку снаружи здания никак не снижает дымления печи по сравнению со случаем подачи воздуха строго из помещения (вопреки некоторым частным рекомендациям). Многие из этих правил давно уже учтены отечественными нормами (ныне СНиП41-01-2003), правилами ремонта печей и перевода их на газ. Вместе с тем в России всё усиливается коммерческая пропаганда (реклама) сильнодымящих в атмосферу герметичных печей медленного горения (тления) и колпаковых печей с избыточным давлением, способных загазовывать помещения.

Возвращаясь к топочному процессу, рассмотрим его поэтапно в соответствии со стадиями горения дров. Топочный процесс начинается с растопки печи, с самой хлопотной печной операции. Растопка печи имеет две задачи — воспламенить закладку дров и создать тягу в печи.

В начальный момент растопки, когда еще нет сформировавшегося костра (режима коллективного горения дров), индивидуально (в одиночку) могут загореться пламенем только «мелкие полешки», такие, как спички, лучины, бумага, щепа. Все знают, что только именно такие «мелкие полешки» могут использоваться в качестве растопки. Дело в том, что при увеличении «диаметра» полена тепловыделение от пламени растёт как площадь поверхности полена (то есть пропорционально «диаметру»), а затраты на разогрев древесины (до температуры воспламенения новых зон древесины) растёт как объём полена (то есть пропорционально квадрату «диаметра», а то и кубу). Поэтому, если и поджечь как-нибудь специально одиночное крупное полено (например, телеграфный столб снизу керосином), оно сможет обуглиться (и даже истлеть потом), но как спичка загореться пламенем и сгореть не сможет, потухнет. Потому-то в «Булерьянах» отдельные крупные плахи не горят, но тлеют хорошо. Чтобы сжечь в «Булерьяне» крупные поленья (именно в пламенном режиме), надо расположить поленья минимум парами или тройками.

Растопка же в виде одиночного «мелкого полешка» может гореть самостоятельно даже в холодном окружении и, сгорая, может нагреть поверхности окружающих крупных поленьев до температуры воспламенения древесины 320°С, что соответствует тепловому потоку на древесину 14 кВт/м² и температуре воспламеняющего излучателя 450°С (все эти численные данные здесь и далее ориентировочные). Воспламенившиеся крупные поленья уже могут гореть пламенем самостоятельно, но только коллективно в воздушных зазорах между собой (в «микротопках»), грея друг друга лучистыми потоками не менее 14 кВт/м².

Если растапливаемая печь холодная, то первой задачей растопки становится организация тяги в трубе, поскольку для горения самой растопки нужен постоянный подвод свежего воздуха. Так, если банная печь имеет крупную фильтрующую каменку на пути дымовых газов и не имеет обходного растопочного (летнего) дымохода, то такую печь зимой растопить порой вообще не удаётся исключительно по причине трудности создания первичной тяги: приходится создавать дополнительный искусственный топливник, сжигая бумагу (растопку) в каналах печи или на поверхности каменки. И всё равно при розжиге печи с фильтрующей каменкой зимой сначала на камни выпадает вода, затем воднокреозотная смесь («конденсат») и сажа.

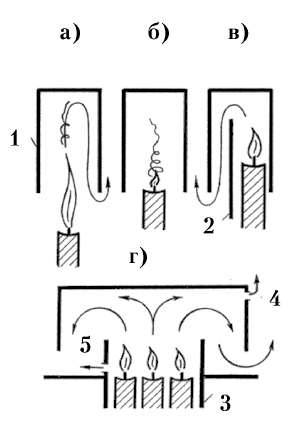

Все это означает, что необходимо организовать некую растопочную камеру 2 и растопочную линию 4 (рис. 139) для первичного разогрева трубы. Эти растопочные устройства могут мыслиться (размещаться, объединяться, отождествляться) и как часть самой печи (и что бывает чаще всего, как часть топливника), и как пристроенные, но совершенно автономные узлы, например, как камин или летняя отопительно-варочная печка (в составе комплексного печного агрегата), в том числе и узлы в металлическом исполнении. Сами по себе понятия растопочных узлов (камер, каналов, линий) мы рассматриваем здесь прежде всего как абстрактные (виртуальные) узлы, помогающие разобраться с сущностью процесса розжига печи. Так, некоторые холодные узлы печи (например, трубы) в целях быстрого бездымного пуска можно вначале прогреть газовой горелкой или электричеством, и только затем разжечь печь на дровах. На практике весь топливник может вначале выполнять роль растопочного, а потом уже роль отопительного устройства. Функцию растопочной камеры 2 могут выполнять и зазоры между поленьями 16.

В любом случае печь растапливается с помощью некого растопочного устройства 15. Вначале потребляется кислород из растопочной камеры 2, и этого кислорода должно хватить на некоторое время, пока горячий дым, устремляясь из закладки вверх (и уступая место «свежему» воздуху), не достигнет дымовой трубы и, заполняя её, не создаст тягу и гравитационный поток свежего воздуха из зольника 17 (или через специальный вход 1). Если кислорода в растопочной камере не хватает, можно заимствовать кислород из всего топливника методом вентиляции через подпиточное отверстие 10 (или через некий «сухой шов» — сквозной разрез в стенках камеры 2). Если и этого кислорода не хватает, придётся для вентиляции открывать дверку топливника и через неё вводить свежий воздух к растопочной закладке и выводить дым в помещение (что, ясно, крайне нежелательно). Лучше всего при пуске печи создать первоначальную тягу с помощью механического вентилятора в дымовой трубе, но это в быту пока практически не применяется даже в дорогих каминах. В любом случае растопочная линия 4 должна быть как можно короче, а дымовая труба должна быть теплоизолирована 6 для быстрого прогрева.

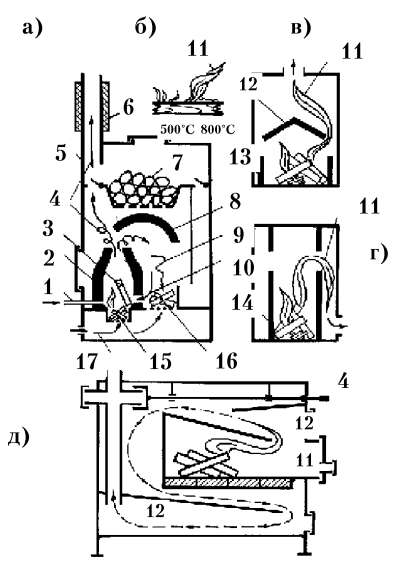

|

| Рис. 139. Поясняющие модельные схемы топливников с макетными жаровыми камерами: а — принцип устройства бездымной печи; б — мелкие факелы при температуре жаровой камеры 500°С и крупные факелы при 800° С; в — схема с нижними экранами и верхним отражателем; г — схема с жаровым каналом (версия противотока); д — макет печи с топливником — жаровой камерой внутри оборотного теплосъёмного топливника, при малых избытках воздуха заполняемого языками пламени (отражатели направляют пламя так, чтобы оно омывало все тепловоспринимающие стенки). 1 — подача воздуха, 2 — первичная жаровая камера, 3 — модельное полено, нагревающееся растопочной закладкой, 4 — путь дымовых газов (растопочный канал с клапаном), 5 — дымовая труба, 6 — утепление трубы, 7 — каменка, 8 — вторичный экран-отражатель, 9 — излучение с экрана на закладку дров, 10 — вентотверстие для первичной растопки, 11 — мощный факел, образованный слиянием мелких факелов, 12 — навес-отражатель, 13 — нижние экраны (в зоне максимального действия излучения от углей), защищающие топливник от перегрева и нагревающие горящие дрова, 14 — высокие экраны (в том числе цилиндрические), 15 — первичная растопочная закладка лучины, 16 — основная закладка дров в поленьях, 17 — поток воздуха из топливника. |

Продолжая такого рода банальные рассуждения вспоминаем, что горение растопочной закладки должно прогревать предварительно не только трубу, но и вышележащие лучины 3, а затем более крупные поленья основной массы закладки дров 16. Разогревающиеся дрова начинают выделять пары креозота (смесевые совокупности веществ - летучих продуктов пиролиза в виде испаренных горючих жидкостей), сгорающие самостоятельно или в пламени растопочной закладки. Но нагреваются при этом и те поверхности поленьев, которые не контактируют с огнём, и из них при 150-320°С начинают выделяться пары креозота, не способные самостоятельно сгорать из-за своей низкой концентрации в воздухе. Если температура в растопочной камере низка, то эта часть паров креозота конденсируется с образованием тумана, так называемого «белого» дыма: при большой концентрации бурого или серого цвета. Воспламениться эти жидкие капельки тумана не могут принципиально, поскольку температура мелких частиц в газах всегда равна температуре газа (в отличие от крупных капель, способных существенно нагреваться относительно газа). Для сгорания эти мельчайшие капельки тумана должны где-то испариться «до молекул» (превратиться в пар), а затем эти молекулы могут «сгореть» в воздухе (окислиться) тремя путями.

Во-первых, если температура древесины ниже 270°С, то концентрация паров креозота в воздухе над поленом будет ниже нижнего концентрационного предела воспламенения (НКПВ), и такая паровоздушная горючая смесь сможет сгореть лишь в пламени постороннего источника (сжигателя, дожигателя), а самостоятельно сгореть не сможет (если нет катализатора). Поэтому, если пламя растопочной закладки слабое (низкое) и не охватывает всё полено целиком, то пары креозота, истекающие с верхних сторон (и особенно торцов) поленьев, могут не попасть в пламя, конденсируются в холодных газах в топливнике в туман и уходят в трубу в виде белого дыма или, находясь в горячих дымовых газах, уходят в трубу в виде бесцветных пахучих невидимых глазом паров (которые в свою очередь могут затем вновь сконденсироваться где-то в холодной трубе или в холодной атмосфере в виде белого дыма).

Может быть и такой случай, когда пары креозота не могут воспламениться в трубе, но могут разлагаться в горячих газах трубы с образованием продуктов пиролиза (или продуктов окислительного пиролиза) с образованием сажи — черного дыма. Этот черный дым подмешивается в белый дым и окрашивает его в бурые цвета. Так что белый дым - это капельки креозота, возникшие при конденсации паров креозота. Черный дым — это частицы сажи, возникшие при пиролизе паров креозота. (Отличают и «сизый» дым — ультрадисперсные частицы сажи, возникающие при окислительном пиролизе паров креозота при развитом пламенном горении). Белый дым характерен для этапа разжигания холодной печи. Черный дым более характерен для этапов развитого пламенного горения печи, когда в условиях нехватки кислорода (или касаний пламени холодных стенок) реализуется пиролиз паров креозота. Именно поэтому в каминах и русских печах при растопке стараются расположить поленья «костром» — торцами вверх и рядом друг с другом, чтобы пары креозота с пористых торцов сразу попадали в пламя от растопки (или растопку располагают поверх закладки дров).

Во-вторых, если в результате более интенсивного нагрева поленьев образуются концентрации паров креозота выше НКПВ, то такие паровоздушные горючие смеси способны воспламеняться (взрываться) от внешнего источника зажигания (даже кратковременного типа искры) и сгорать самостоятельно, или без доступа дополнительного воздуха (вспышкой) или во внешнем воздухе (голубым пламенем). НКПВ паров креозота около поверхности древесины (подсушенной пламенем до абсолютно сухого состояния) достигается при температуре древесины 270-320°С (охлаждаемой испарением креозота). Такая температура поверхности достигается при нагреве её тепловым потоком порядка 14 кВт/м², что соответствует воздействию дымовых с температурой на уровне 700°С или излучению абсолютно чёрного тела (стенок печи, углей или раскалённых сажистых частиц в пламени с температурой на уровне 450°С). Здесь можно выделить два режима:

— когда креозот выделяется из полена медленно (температура древесины на уровне 270°С), и пламя, возникнув, доходит до полена и тухнет,

— когда креозот выделяется быстро (температура древесины на уровне 320°С) и пламя устойчиво горит прозрачно-голубым цветом как в бунзеновской горелке (см. раздел 5.6.4). Каждый может наблюдать в печке мелкие язычки голубого пламени, исходящие из трещин воспламеняющегося полена.

В-третьих, если разогрев поленьев очень силен (температура древесины выше 320°С), то образуются концентрации паров креозота выше верхнего концентрационного предела воспламенения (ВКПВ). Такие горючие смеси не могут гореть самостоятельно (не воспламеняются внутри себя) из-за низкого содержания в них кислорода. Но они могут гореть, реагируя с внешним воздухом в виде факелов, когда в оболочке, ограничивающей объём горючих газов, диффузно смешивается горючий газ изнутри и воздух извне, и происходит горение. Такое горение знакомо всем по длинным колышущимся «языкам» пламени в топке: внутри «языка» — горючий газ, вне «языка» — воздух. Объёмные концентрационные пределы воспламенения в воздухе (НКПВ - ВКПВ) составляют для водорода 4-74%, окиси углерода 12-74%, метана 5-15%, пропана 2,4-9,5%, бензола 1,4-6,7%, этилового спирта 3,3-19,0%, коксового газа (продукта пиролиза чёрного угля) 5,6-30,8%, доменного газа 35-74% и т. п.

Таким образом, при низких температурах стенок топливника «белое» пахучее дымление поленьев с внешних сторон закладки практически неизбежно. За счёт нагрева в дымовой трубе, «белый» дым можно испарить (сделать невидимым), но не сжечь, так что запах летучих продуктов пиролиза сохранится. Поэтому во многих случаях из-за соображений экологии стремятся сделать так, чтобы пламя при растопке как можно быстрее поднялось над дровами и дожигало летучие. Так, например, предлагается растопку производить наверху закладки (рис. 107,а), а последующие закладки дров производить постепенно и понемногу. Однако, дачники, стремясь избежать дополнительной хлопотности, чаще всего сразу закладывают всё (необходимое для разовой протопки) количество дров в топливник поверх растопки разом (как и предписывал ГОСТ 2127-47). Естественно, при этом поверхности поленьев, не прогревшиеся до 270-320°С (которые «не лижутся» пламенем и не облучаются горячими 500°С стенками печи), начинают дымить белым дымом.

Дымление белым дымом полностью прекращается при разогреве стенок топливника выше 500°С (а это очень высокая температура для топливника) и/или дымовых газов в топливнике выше 800°С, поскольку внешние поверхности поленьев в закладке воспламеняются в этом случае от лучистого тепла, а внутренние поверхности поленьев в закладке воспламеняются за счёт горячих дымовых газов. Поэтому для быстрой растопки печи вслед за обеспечением тяги в трубе необходимо как можно быстрей нагреть стенки топливника. Это значит, что топливник не должен быть очень большим по размеру, чтобы огонь от растопочной закладки находился «в контакте» со стенками. Кроме того, стенки топливника должны быть малотеплоёмкими и теплоизолированными. Эти требования зачастую противоречат другим интересам дачника. Так, топливник является наиболее нагревающимся элементом печи, поэтому дачник стремится сделать топливником весь низ печи, чтобы именно низ печи прогревался лучше всего для создания теплового комфорта в помещении. В случае значительной мощности печи или необходимости крупных габаритов (монументальности) представительской (интерьерной) печи, топливник необходимо делать большим. Чтобы печь устойчиво «переваривала» всё новые и новые закладки дров (может быть низкого качества, мокрых), топливник должен быть как можно более теплоёмким, не остывающим при открытии дверки топливника и при закладке новых порций дров. Поэтому для предотвращения противоречий, используются специальные конструкции — жаровые камеры (огневые каналы), размещаемые в топливнике постоянно 8 или временно на период растопки 2 (рис. 139). Жаровая камера — это топка в топке, это раскалённая сердцевина топливника, воспламеняющая топливо. Аналогичные решения известны и в других областях техники, например, жидкое топливо распыляется в турбореактивном авиационном двигателе форсункой именно в раскалённую цилиндрическую трубу (жаровую камеру), где и происходит испарение капель жидкого топлива и воспламенение паров.

Жаровые камеры можно изготавливать из жаростойких бетонов или огнеупорного кирпича (поз. 6 рис. 118), но в таком случае они превращаются фактически в обычный топливник, а окружение вокруг — в конвективную систему из каналов и полостей (колпаков). Тем не менее, и такое, казалось бы, непоследовательное решение может быть оправдано стремлением оградить корпус топливника от чрезмерно высоких температур. Ведь при нагреве до 1000°С кирпич термически расширяется на 1% (1 см на 1 м длины), и если жаровую камеру и топливник жёстко не соединять, то это может предотвратить растрескивание топливника. Кроме того, такое решение позволяет создавать большие печи с хорошо прогреваемым низом (несмотря на то, что площадь топливника в плане существенно меньше площади самой печи). Иногда огнеупорную кладку разрезают температурными (сухими) швами, которым порой придают и газодинамический смысл.

Однако, чаще всего в качестве жаровых камер используют системы малотеплоёмких экранов (отражателей) из металла (стали, чугуна) или огнеупорной керамики, желательно высокопористой (пенокерамики). Коэффициент термического расширения у стали 12 •10⁻⁶, но сталь обладает гибкостью. В простейшем случае жаровые камеры 2 и 8 представляют собой жестяные короба или зонты, временно для растопки вставляемые в топливник, а затем удаляемые. Зонты (даже в горячем состоянии) не должны касаться пламени во избежание дымлений из-за охлаждения и из-за ограничения поступления кислорода. Стационарные металлические экраны (поз. 6 рис. 118) в основном изготавливаются в виде удерживающих дрова стенок плоских 13 или цилиндрических 14 форм, а также в виде навесов плоских, конических и скатных форм 12 (рис. 139). Такими экранами отгораживают и холодные части топливников, например, змеевики водяного контура. Металлические экраны часто сочетают с трубными системами подачи вторичного воздуха. При прогаре дешевые металлические экраны могут планово заменяться. В больших печах различают первичные экраны 2, помогающие бездымно нагреться вторичным экранам 8, которые в свою очередь способствуют горению основной закладки дров 16. В России жаровые камеры и отражательные экраны в топливниках применяются редко, в основном лишь в отдельных металлических печах (поз. 13 рис. 103, поз. 15 и поз. 16 рис. 117), поскольку из-за общей низкой культуры на дым из печей (и дым от костров сжигаемых растительных остатков) в загородной жизни внимания пока не обращают.

Вне зависимости от того, имеет ли топливник жаровую камеру и/или стенки самого топливника рано или поздно прогреваются сами собой и/или закладка внутри себя самой сильно разогревается, в печи возникают мощные факелы — языки пламени 11, порой не только огибающие оболочки жаровых камер и топливника, но и залезающие в дымовые трубы прямоточных печей и догорающие в атмосфере над крышей. И маленькие, и большие факелы соответствуют случаю, когда продукты пиролиза образуют горючие смеси с концентрацией горючего компонента в воздухе выше ВКПВ. Чтобы наглядно пояснить особенности формирования факела, используем упрощённую модель «газовой горелки».

Представим, что из древесины вырываются струи паров креозота и, сгорая на воздухе, образуют языки пламени такие же, как, например, пламя парафиновой свечки или газовой горелки (рис. 139,б). Горящие струи паров креозота хаотично сталкиваются, формируя сложную картину «вакханалии огня». При мощном разгорании дров из отдельных струй образуется консолидированная струя горящего газа от каждого полена и даже от всей закладки дров в целом 2, которая сгорает в виде единого факела 3 (рис. 140). Поскольку печь при этом работает как сжи-гатель горючих газов, часто в рекламных целях этот пламенный режим горения называют газогенераторным (что не совсем верно, поскольку в этом случае камеры газогенерации и горения не разделены).

Первичная суть факела заключается в том, что его оболочка 3 (контур пламени) является зоной горения (горячей, а потому и вязкой). При этом изнутри к этой оболочке диффундируют молекулы паров креозота, снаружи к оболочке диффундируют молекулы кислорода. В оболочке молекулы горючих веществ креозота тотчас реагируют с молекулами кислорода и исчезают, образуя иные молекулы продуктов горения (углекислого газа СО₂ и воды Н₂О), которые в свою очередь диффундируют от оболочки 3. В результате химической реакции образующиеся молекулы оказываются в энергетически возбуждённом состоянии (с электронами на удалённых орбитах или с атомами с большой амплитудой колебаний, деформаций и вращений), которые при неупругих соударениях с другими молекулами преобразуют потенциальную энергию внутренних возбуждений в кинетическую энергию разлетающихся молекул. Это означает, что максимальная температура достигается в оболочке факела, и горячая оболочка (причём высоковязкая) начинает всплывать вверх, формируя вытянутую форму струи горючего газа в виде светящегося контура языка пламени. Кстати говоря, пламя воздуха в горючем газе (внутри воздух, снаружи метан) визуально аналогично пламени горючего газа в воздухе.

Концентрация молекул горючих газов и кислорода в оболочке пламени (в «топке»), конечно же, не равна нулю, поскольку в противном случае не было бы самих участников химической реакции. Но эта концентрация исходных продуктов в «топке» очень мала. Но и этого достаточно для быстрой конверсии реагентов при высокой температуре. Скорость подачи реагентов в «топку» равна градиенту концентрации по обе стороны оболочки. Поэтому для пламени абсолютно необходимо наличие высокой концентрации кислорода вокруг оболочки факела, но не просто «для потребления», а для создания самой причины возникновения диффузионного потока кислорода. Такой режим горения называется диффузионным (поскольку скорость горения ограничивается скоростью диффузии) в отличие от кинетического режима, когда скорость процесса ограничивается скоростью химического взаимодействия (реакции), как, например, при тлении или при биологическом окислении (гниении). Иными словами, если мы видим факел, то это значит, что горючий газ и воздух разделены оболочкой, и в эту оболочку факела кислород из воздуха поступает ограниченно (со скоростью диффузии). Все факторы, способствующие поступлению кислорода в оболочку факела (повышенная температура, микротурбулентность и т. п.) будут работать на увеличение скорости реакции горения (И.Н. Зверев, H.H. Смирнов, Газодинамика горения, М.: МГУ, 1987 г.). Ламинарный же, например, обдув факела хоть и изменяет его форму (сдувает), но не изменяет сильно скорость горения. Это, в частности, означает, что если в топливнике факел ламинарно «закрутить» даже в спираль или дугу, то по существу мы ничего не изменяем в плане горения (но можем изменить теплоотдачу в те или иные элементы топливника).

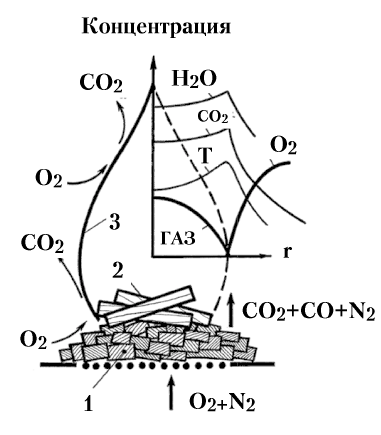

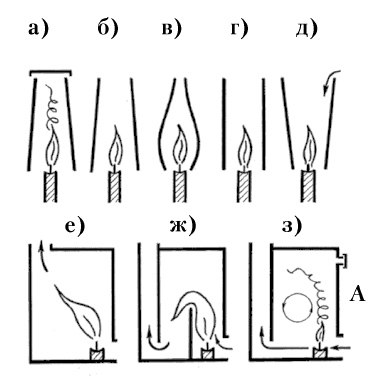

|

| Рис. 140. Пространственное распределение концентраций горючих газовых составляющих (газа), кислорода, углекислого газа и паров воды в пламени (факеле) над закладкой дров. 1 — раскалённые угли на решётке, 2 — закладка дров, 3 — контуры пламени («язык»). Сумма парциальных давлений всех газовых компонентов (включая содержание азота) всюду во всех точках внутри и вне факела равна 1 атм. |

Продолжая рассуждения, вспоминаем, что плотность диффузионного потока реагентов в зону горения (в оболочку факела) и из зоны горения равна DdC/dr, где D — коэффициент диффузии компонента реакции, С -концентрация реагента, d/dr — производная (градиент) по радиусу. Значит, тепловую мощность факела можно оценить по качественному соотношению Q=Ai-Si-Ci/δi, где Ai — коэффициент пропорциональности, Q -концентрация i-того компонента (О₂, СО₂, Н₂О и др) реакции вдали от факела в топливнике (для горючих компонентов на оси факела) δi — толщина диффузного слоя для i-того компонента, S — площадь поверхности (оболочки) факела (языка пламени). Понятие толщины диффузионного слоя здесь аналогично понятию толщины ламинарного пограничного слоя (рис. 130). Высокотемпературная оболочка 3 факела (контур пламени) является высоковязкой зоной, а высокая вязкость означает высокую скорость диффузии и высокую теплопроводность (рис. 140). Конвективные явления в оболочках пламен не характерны. Напротив, вне пламени на некотором расстоянии от оболочки господствуют конвективные процессы массотеплообмена: низковязкий холодный воздух обдувает пламя, уменьшая толщину диффузионного слоя (при характерных скоростях 1-2 м/сек весьма незначительно). То есть потоки воздуха (как и на рис. 130) у оболочки пламени замедляются из-за вязкости, и процессы непосредственно у оболочки происходят диффузионно в неподвижном (относительно оболочки) газе. Характерные расстояния перепадов концентраций, равные толщинам диффузионного слоя, в пламенах малы (не более миллиметров), что также обеспечивает превосходство диффузных явлений над конвективными.

Из приведённого простейшего диффузионного соотношения следуют далеко не очевидные следствия. Так, при росте тепловой мощности пропорционально растёт площадь поверхности свободного факела: увеличение в два раза тепловой мощности факела (то есть увеличение в два раза выхода летучих) влечёт за собой увеличение в два раза площади факела. Объём факела при этом увеличится примерно в полтора раза, высота же факела повысится тоже примерно в полтора раза. Если факел не свободен, а стеснён стенками топливника, то с ростом тепловой мощности пропорционально растёт и высота факела. Этим и объясняется правомочность (с некоторой натяжкой) введения понятия максимально допустимого теплового напряжения объёма топливника Q/v. Чем больше летучих содержится в топливе, тем меньше должно быть удельное тепловое напряжение топливника Q/v (теплонапряжённость топочного пространства):

| Вид топлива | Q/v , кВт/м³ |

| Горючие сланцы | 290 |

| Дрова влажностью 50% | 350 |

| Дрова влажностью 25% | 405 |

| Торф брикетный | 440 |

| Каменный уголь | 520 |

| Антрацит | 550 |

Если факел разбить, например, на 100 маленьких факелов (той же суммарной мощности), то общий объём факелов снизится в 1000 раз, а высота факелов в 10 раз. Это открывает заманчивую возможность повысить теплонапряжённость топочного пространства и снизить высоту топливника в несколько раз (что очень важно для кухонных плит, имеющих низкую высоту топливника). Разбить один факел на множество маленьких факелов легко: просто надо взять более мелкие дрова (вплоть до стружки). Поэтому, для обеспечения бездымного пуска печи необходимо использовать мелкие, очень сухие дрова, причём при условии хорошей (но контролируемой) продуваемости всей закладки дров воздухом, причём закладки плотной, с небольшими зазорами между поленьями.

Но как раз с продувом дров свежим воздухом часто есть проблемы. Так, если решётка завалена слоем раскалённых углей, то весь кислород соединяется с углеродом углей, и в дрова (а затем и в факел) поступает инертная смесь N₂+CO₂+CO. Это значит, что горючие газы пиролиза разбавляются инертной составляющей, и их концентрация внутри факела снижается. При фиксированной тепловой мощности факела это приводит к увеличению площади поверхности факела, то есть увеличению высоты пламени в топливнике. Если же решётку с раскалёнными углями заменить раскалённым глухим подом, то разбавление уменьшится, и высота пламени в топливнике снизится.

Обычно, говоря о глухом поде, дачник почему-то чаще всего вспоминает глухой под камина, и тем самым может допустить серьёзную ошибку в оценках. Глухой под печи (особенно с герметичными дверками) кардинально отличается от глухого пода камина именно тем, что в камине на глухом поду воздух под горящие дрова проникает «вольно» (за счёт естественного подсоса на место всплывающего «отработанного» воздуха), а значит отовсюду вяло и «как попало». А в печи под дрова направляют ориентированную струю воздуха, ускоренную тягой трубы и раздувающую угли и пламя в заданной точке закладки. Так что скорость горения дров на поду бывает подчас намного большей, чем скорость горения дров на решётке. Во всяком случае в Европе глухой под в бытовых печах распространён очень широко (и не только из-за вековых традиций). А решётку применяют только при сжигании каменного угля, когда решётка просто необходима для удаления шлака. Более того, если продаётся металлическая печь (котёл) с решёткой, то подчас к ней прилагается керамическая плита для укладки на решётку на случай сжигания именно дров. Справедливость требует всё же отметить, что подовые топки более хлопотны в быту из-за необходимости более частой (но менее сложной) чистки от золы и более длительного догорания углей. Кроме того, в повседневной сельской жизни при ежедневной топке преимущественно сжигается разовая закладка поленьев (без последующих добавлений дров), а в этом режиме летучие сгорают в условиях сформировавшегося слоя углей на решётке, то есть в потоке воздуха (первичного).

Анализируя современное мировое состояние проектирования топок, Швейцарское центральное лесное ведомство подчёркивает целесообразность использования решёток в бытовых дровяных печах (вопреки рекомендациям правительственных органов США). Но решётку предлагается делать (и в печах, и особенно в каминах, в том числе и в виде корзины для дров на глухом поде) строго ограниченных размеров. Причём соотношение расходов первичного и вторичного воздуха должно отвечать конструкции камеры сжигания и виду древесного топлива (www.fao.org). Имеется в виду, что решётка в дровяных печах всё же создаёт значительные удобства в части удаления золы (пепла) и бывает полезной при розжиге печи, когда требуется совсем небольшой расход воздуха. А на этапе интенсивного (развитого, установившегося) горения, когда решётка обычно завалена горящими углями или обугленными поленьями, весь кислород потребляется на горение углей. При этом увеличение площади решётки с увеличением расхода воздуха снизу через слой углей влечёт за собой увеличение выхода летучих в условиях сильного нагрева дров раскалёнными углями, рост высоты пламени и снижение полноты сгорания летучих, в том числе с появлением дымления. Поэтому, небольшой размер решётки реализует достоинства решётки (на этапах растопки и дожигания углей) и достоинства глухого пода (на этапе установившегося горения).

Размер факела возрастает не только с повышением расхода горючего газа и с уменьшением концентрации горючего газа внутри факела, но и с уменьшением концентрации кислорода вне факела. Поскольку первичный воздух (через решётку) определяет расход и концентрацию летучих в факеле, а вторичный воздух определяет концентрацию кислорода вне факела, то варьируя соотношения первичного и вторичного воздуха можно в принципе регулировать высоту факела и степень сжигания летучих (включая и сажистые частицы). Но все эти зависимости весьма сложны. Например, подкидывая в раскалённую докрасна теплоемкую топку новую порцию дров, мы резко повышаем расход горючих газов за счёт «взрывного» пиролиза поленьев (А.Ф.Бацулин). Если при этом мы не изменяем расходов первичного и вторичного воздуха, то за счет быстрой выработки кислорода его концентрация у верхушки факела снижается и, несмотря на повышение концентрации горючего газа внутри факела, высота факела увеличивается. Факел вынужден «залезать в поисках кислорода» в дымоходы, где, резко охлаждаясь, выделяет чёрный дым (сажу).

Если же мы уменьшаем расход вторичного воздуха, не подбрасывая никаких дров и не изменяя расхода первичного воздуха, то высота факела тоже увеличивается. Но факел становится при этом внешне каким-то размытым, «диффузным», что обусловлено повышением прозрачности жёлтого пламени. Такой режим характерен для современных герметичных металлических печек и чугунных каминных кассет (еврокаминов со стеклянными дверцами). Красивый необычный вид длинных пламен является декоративным достоинством продукции. При увеличении расхода вторичного воздуха пламена приобретают обычный вид костра.

В США рекламируются специальные режимы горения герметичных печей с длинными прозрачно-жёлтыми пламенами, обеспечивающими очень низкий уровень задымлённости выбросов в атмосферу. Чтобы пояснить суть этих режимов, напомним, что сажистые частицы зарождаются в виде ультрамикроскопических постепенно укрупняющихся образований — фулеренов размером 5-50 нм (нанометров), затем кластеров 50-500 мм). Сажистые частицы образуются в нагретых газообразных продуктах пиролиза в ходе конкурентных процессов роста размера микрообразований-зародышей (за счёт осаждения новых слоев на частицу или коагуляции частиц-зародышей) и уменьшения их размера за счёт окисления (обгорания) их поверхностей (и окисления радикалов). Например, в диффузном пламени газовой горелки размер частиц сажи возрастает с высотой (над горелкой) и уменьшается при фиксированной высоте по направлению к внешним слоям пламени (G. Kroner, Aerosol Science and Technology, v. 37, № 10, p. 818-827, 2003). Так и в случае древесины сажистая частица, зарождаясь в углеводородных газах (ещё фильтрующихся внутри обугленного слоя на древесине), постоянно растёт до некого максимального размера в пламени, после чего размер сажистой частицы начинает уменьшаться за счёт окисления. Для обеспечения сгорания сажи надо не допускать чрезмерного роста частиц. Просвечивая пламя свечки лазерной линейкой (с лучом света красного цвета с длиной волны 600 нм), легко видеть, что луч легко проходит жёлтое пламя без заметного рассеяния, что указывает, что размер частиц сажи менее 600 нм. Можно предположить, что если такие частицы резко захолодить для сохранения их размеров, то они в воздухе будут практически невидимыми (сизый дым). Многие, наверно, замечали едва видимый ореол вокруг пламени свечи, обусловленный микроскопическим дымом. Исследование ультрамелких дымов — одна из главных задач экологии, поскольку частицы размером между 1 нм (молекулы) до 100 нм (0,1 мкм) практически пока не изучаются, не идентифицируются и даже не детектируются в газах и жидкостях (в том числе и в атмосферном воздухе), хотя и вносят несомненно вклад в разные процессы (в том числе биологические). Дым с размером частиц менее 100 нм практически невидим, но тем не менее, ясно, что такой дым также неблагоприятен для здоровья человека, хотя вдыхается и выдыхается без осаждения.

Если сжигание дров производить на глухом поде со слабым нагревом поленьев от пламени, горящем при минимально возможной концентрации кислорода (в герметичной топке), то действительно можно получить красивые (декоративные) длинные прозрачно-жёлтые пламена, полностью заполняющие топку и не дающие дымлений печи (www.heatkit.com), в том числе и по причине малости размеров частиц сажи. Кстати, мелкие частицы размером 0,1-0,5 нм могут излучать видимый свет с длинами волн 0,4-0,6 нм, но тепловое излучение с большими длинами волн 2-10 нм будет затруднено (холодное пламя). В то же время, при захолаживании кончика пламени (например, кончика пламени свечи кончиком обгоревшей спички) мелкие частицы сажи, переставая окисляться, тотчас мгновенно как-то коагулируют (объединяются) в более крупные комки (агрегаты), образуется «чёрный» дым, и лазерный луч тотчас начинает рассеиваться на образовавшемся дыме.

Сжигать летучие (в том числе и задымленные) всё же лучше там, где они образуются, то есть в тех же самых микротопках между горящими поленьями, где температуры велики и лучистые потоки огромны. Каждый легко может провести простейший эксперимент: направив струю воздуха от фена (разумно дозируя) через металлическую трубку прямо внутрь закладки горящих дров. Пламя тут же снизится и даже может исчезнуть вовсе. То есть при наличии внутри горящих дров достаточного количества свежего воздуха, можно сжечь летучие, не допуская их выхода на поверхность закладки дров. Такой режим бесфакельного раздува издавна используется кузнецами и металлургами в горнах с мехами с получением экстремально высоких температур в закладке дров до 1400-1500°С. В печах даже с решёткой такой режим крайне затруднён наличием плотного слоя раскалённых углей с большим сопротивлением движению газов: это требует разработки специальных объёмных решёток (не плоских), пронзающих каналами весь слой горящих дров. До сих пор такие объёмные решётки (в том числе и дополняющие глухой под) не созданы (по многим причинам). Вместе с тем всё чаще применяют (вслед за каминами) специальные металлические корзины для дров на глухом поду печи.

Отметим также неоднозначное влияние паров воды, которые выступают в роли продукта реакции и окислителя. При вводе добавочных количеств паров воды (например, подкладкой влажных дров) существенно снижается жёлтая светимость факелов, поскольку частицы сажи газифицируются. Чёткие очертания факелов размываются, становятся рваными, мечущимися. Тепловые потоки на стенки топки сокращаются (за счёт снижения лучистой составляющей), а дымообороты печи начинают греться заметно лучше (за счёт сгорания синтез-газа). Так или иначе, печи на этапе растопки дымят меньше, если в топливник добавить немного не совсем сухих дров.

В качестве примера топливных процессов рассмотрим особенности топливников колпакового типа. Вообще говоря, все топливники в той или иной мере можно рассматривать как «колпаки» с той или иной степенью проточности, поскольку скорости циркуляции газов в них обычно превышают скорости транзитных движений газа, особенно на этапе растопки. К достоинствам колпаков обычно относят (ошибочно) возможность прогрева их перекрытий до уникально высоких температур, что в сочетании с большим временем пребывания дымовых газов в застойной зоне у свода и обуславливает, якобы, уникальные дожигательные свойства колпаков.

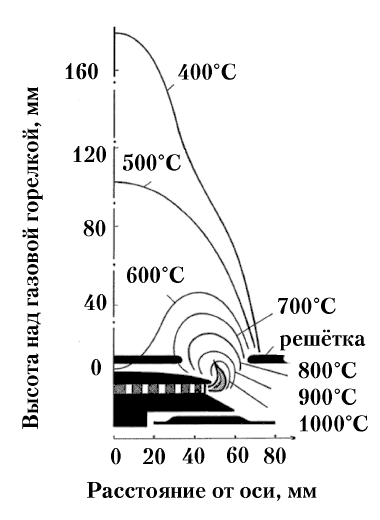

|

| Рис. 141. Распределение температур в пламени газовой горелки бытовой кухонной плиты. |

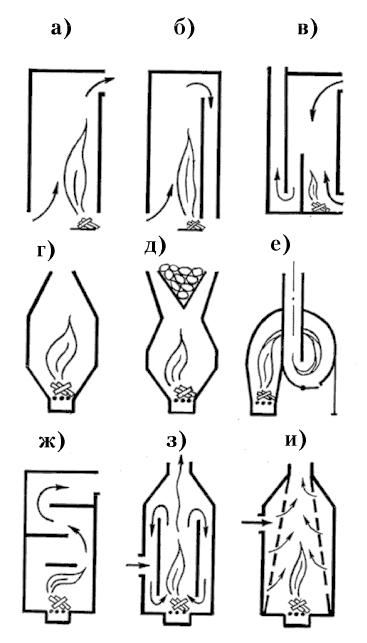

Прежде всего напомним о несовместимости застойной зоны с экстремально высокой температурой и с высокими тепловыми нагрузками на поверхности. Теплообмен — есть обмен, а любой обмен происходит динамично. Горячий газ, надолго «застревая» в застойной зоне, хоть и долго охлаждается, но долго не даёт возможности проникнуть в застойную зону новым порциям «свежих» горячих газов. То есть для интенсивного нагрева какой-либо поверхности, её надо постоянно обдувать «свежим» горячим газом, но ни в коем случае не помещать её в неподвижный горячий газ. Проверить это очень легко с помощью газовой горелки кухонной плиты (рис. 141). Поставим на решётку газовой плиты кастрюлю с водой и замерим время, необходимое для закипания одного литра воды (рис. 142,а). Затем поставим кастрюлю на цилиндрическую проставку 5 так, чтобы пламя 2 горелки 1 полностью проникало внутрь проставки (рис. 142,в). Время закипания существенно увеличится. Причём, если проставку убрать вообще, а ту же кастрюлю подвесить без преград пламени на той же высоте, то время закипания может даже снизиться (рис. 142,г). Всё это означает, что основную роль играет высота расположения тепловоспринимающей поверхности над пламенем, и повышение высоты не может быть скомпенсировано использованием колпака. Ещё более ярко это проявляется на этапе догорания углей, когда нагрев поверхности осуществляется в основном лучистым путём. Именно этим и объясняется низкая высота топливников кухонных плит, обеспечивающая хороший прогрев чугунной варочной плиты. При этом чугунную варочную плиту никогда не оснащают снизу колпаковыми элементами, а наоборот стараются сделать так, чтобы вся плита снизу свободно обтекалась (горизонтально) восходящим потоком горячих дымовых газов. Значит, вопреки расхожему мнению, неколпаковый (транзитный) свод печи нагревается сильней колпакового (тупикового).

Так, например, если проставку 5 сделать не 40 мм, а значительно более высокой, то влияние транзитного потока через тупиковую полость станет разительным (рис. 142,з). При высоте проставки 250 мм и диаметре 160 мм тепловой поток на дно плотно прилегающей к проставке кастрюли составит 7,5 кВт/м², а температура газов в полости будет равна 290°С. Если между кастрюлей и проставкой сделать щель, то тепловой поток на дно кастрюли увеличится до 9,5 кВт/м² при ширине щели 1 мм, до 20 кВт/м² при ширине щели 4 мм, до 23 кВт/м² при ширине щели 10 мм (температура в полости увеличится до 520°С). Если кастрюлю снять с проставки, то температура газов в свободной трубе снизится до 160°С! Всё это относится к весьма значительной мощности пламени 1 кВт, способной обеспечить уровни тепловой нагрузки на дно кастрюли до 50 кВт/м², как раз характерные для печей. Тепловые потоки на вертикальные стенки проставки оказываются всегда более низкими, чем на дно кастрюли (потолок колпака), составляя 3,0-3,5 кВт/м² и снижаясь при появлении транзитного потока.

Это значит, что если в вершине свода курной печи сделать конфорку (отверстие) и поставить на неё чайник, то чайник закипит быстрее тогда, когда между чайником и конфоркой имеется щель (то есть при неплотном прилегании дна чайника к краям отверстия). Это (в общем то не очевидное) заключение можно обобщить: например, если свод курной печи сделать дырчатым, то он будет нагреваться сильнее. А это уже очевидный вывод, поскольку именно так и нагревают фильтрующие каменки. Но при нагреве каменки её сопротивление растёт (из-за повышения вязкости газа), поэтому для улучшения её нагрева в каменке надо специально делать дополнительные широкие сквозные каналы. А это уже далеко не очевидно, но используется на практике, например, при погружении хайла вертикальной дымовой трубы в фильтрующую каменку (в том числе открытую). Кстати, открытую каменку можно продувать не дымовыми газами (загрязняя камни), а чистым воздухом снаружи внутрь, и нагревать каменку при этом исключительно лучистым теплом от углей и пламени. По аналогии можно заключить, что если в чёрной бане вывод дыма сделан у потолка, то потолок прогревается сильно. А если дым выпускать через низкую дверь, то потолок прогревается хуже, но зато объём воздуха в бане будет нагрет лучше (рис. 135 г, д).

|

| Рис. 142. Моделирование теплогазодинамических процессов в топках: а, б, в, г — оценка тепловых нагрузок на различного рода тепловоспринимающие поверхности А над пламенем дров в помощью горелки кухонной газовой плиты (t — время, необходимое для нагрева воды в кастрюле до закипания); д — моделирование конвективного теплообмена в топке с помощью двухкомфорочной газовой плитки; е — моделирование лучистого теплообмена в топке с помощью двухкомфорочной электрической плитки; ж — неравномерность нагрева горизонтальной поверхности (дна кастрюли); з — оценка тепловых нагрузок на потолок тупиковой и транзитной полостей с помощью газовой горелки (цифрами указаны тепловые потоки в кВт/м² на потолок и стенки полости при мощности горелки 1 кВт, высоте проставки 250 мм и диаметре проставки 160 мм, зазоре 8=10 мм); и — моделирование вытяжной трубы проставкой высотой 1000 мм и диаметром 160 мм при мощности горелки 0,2 кВт (стрелками показаны потоки подсасываемого воздуха и потоки возвратного горячего газа; цифрами указаны температуры газа в верхней части проставки; тепловой поток на глухой потолок трубы 1,2 кВт/м², на потолок со щелью 1,8 кВт/м² вопреки пониженной температуре газа); к — переключение полости с тупикового в транзитный режим; л, м — пламя от дров в тупиковой (колпаковой) и транзитной (проточной, противоточной) схемах, сплошная кривая - траектория горючих газов (креозота), пунктирная — траектория транзитного воздуха. 1 — газовая горелка, 2 — язычки пламени, 3 — решётка кухонной плиты, 4 — вогнутое дно эмалированного ведра, 5 — проставка в виде отрезка стальной трубы (или кольца из листовой стали), 6 — металлический или кирпичный корпус модели топки, 7 — двухкомфорочная дачная газовая плитка, 8 — двухкомфорочная дачная электрическая плитка. |

Что касается степени прогрева стен (чёрной бани, трубы, топливника) при разных высотных уровнях вывода дыма, то она, как правило, возрастает при снижении высоты вывода, что легко проверить на той же модели с проставкой 5 (выполняя боковые отверстия-выводы) или усложнённой (приближённой к натуре) модели на рисунке 142,д. Особый интерес с этой точки зрения представляют дымовые трубы, то есть те же проставки 5, но длинные и открытые сверху. В случае большого диаметра трубы мы имеем аналог водоводной системы (водопада), а при уменьшении диаметра — комбинацию «свободного» потока вверх (сквозного, транзитного) и «свободных» потоков внутри (циркуляционных местных), причём с разогревом трубы роль циркуляционных потоков уменьшается. Так вот, поставив на газовую горелку кухонной плиты открытую сверху проставку того же диаметра 160 мм, но длиной 1 м, мы тут же замечаем, что пламя горелки немедленно реагирует на наличие этой трубы (рис. 142,и): начинает метаться, отрывается от конфорки, гаснет (это так называемый срыв пламени от сильной тяги). Стоит только закрыть верхний торец трубы — пламя успокаивается (что и используется при проектировании промышленных газовых котлов со свободным пламенем, например, типа АОГВ). Срыв пламени обусловлен подсосом в горячую восходящую струю больших масс холодного воздуха (рис. 52), которые попросту сдувают пламя. Чтобы убедиться в наличии этого подсоса, достаточно поднести горящую спичку к нижнему торцу трубы: пламя спички подсасывается под торец внутрь трубы. Если же совсем закрыть верхний торец трубы, то пламя спички отклоняется от торца наружу — значит из колпака выходят какие-то газы. Конечно, это газы, которые ранее вошли в трубу, увлекаемые пламенем горелки, а теперь возвращаются из тупика наружу (рис. 133,а). Если замерить температуру газов внутри трубы, то картина окажется более привычной, чем на рис. 142з: при открытой трубе она будет минимальной - 52°С (из-за разбавления продуктов горения подсасываемым воздухом), при закрытой сверху трубе - максимальной 126°С (как и «полагается»), поскольку колпак собирает наиболее горячие газы. Температура 126°С как раз и соответствует такому нагреву колпаковой трубы, когда труба отдаёт со своей поверхности наружу 200Вт кондуктивного (с теплопердачей 10 Вт/м²•град) тепла, то есть горелка мощностью 200 Вт передаёт колпаку практически всё своё тепло (как и полагается в гидравлической модели). Это обусловлено именно малой мощностью горелки. При более мощной горелке и соответственно при более высоких температурах газов в колпаке (более 300-500°С) картина была бы совсем иной (такой же, как на рис. 142,з). Это указывает на то, что при растопке печи через летний дымоход целесообразна регулировка расхода воздуха именно верхней задвижкой на дымовой трубе так, чтобы воздуха для горения хватало, но не было бы ни излишнего холодного воздуха в приоткрытую дверцу печи, ни выбросов дымовых газов из дверцы. Температура газов внутри трубы при этом оказывается достаточно высокой для быстрого прогрева стенок. Столь же эффективной могла бы быть процедура первичного прогрева теплоёмкой кирпичной трубы с помощью некой стартовой (пусть даже не утеплённой металлической) трубы, когда основная кирпичная труба на первичном этапе закрывается крышкой (задвижкой) сверху у устья и прогревается как высокий колпак (рис. 142,к).

Описываемые явления при прогреве открытой трубы на рис. 142,и объясняют, видимо, причины борьбы Грум-Гржимайло и Подгороднико-ва с «балластными» (подсасываемыми) газами именно с помощью колпаков. Действительно, в наших экспериментах закрытая сверху (и прогреваемая только наиболее горячими струями восходящих газов) труба прогревается значительно быстрее (и до более высоких температур), чем просто открытая сверху. Подсос холодного воздуха в основание трубы (при появлении протока через колпак) действительно снижает температуру в трубе. Вместе с тем, и на этот полуприкрытый торец трубы тепловой поток 1,8 кВт/м² будет больше, чем на полностью прикрытый 1,2 кВт/м² , не смотря на пониженную температуру газов (рис. 142,и).

Подчеркнём, что опробованные режимы соответствуют реальным печным условиям: рис. 142,з отвечает удельной мощности в топке 50 кВт на 1 м² пода и режиму развитого пламенного горения, а рис. 142,и отвечает удельной мощности в топке 10 кВт на 1 м² пода и режиму разгорания дров или догорания углей. Так что, если надо повысить тепловую нагрузку на потолок топливника (например, в случае варочных плит), то дымовые газы следует выводить через отверстие (хайло), расположенное около потолка. А если, наоборот, надо понизить тепловую нагрузку на потолок топливника (например, чтобы предотвратить перегрев перекрытия и уменьшить растрескивание печи), то дымовые газы следует выводить через отверстие, расположенное значительно ниже (хотя бы на 300-400 мм) от уровня потолка (так, чтобы верхняя часть топливника выглядела бы как колпак). Поэтому, в отличие от прямоточных систем (в которых возможны сильные локальные перегревы мест набегания струй или обтекания потоками горячего газа), колпаковые системы выравнивают тепловые нагрузки на потолке. Вследствие этого схемы типа рис. 139,г для отопительных печей более предпочтительны, чем схемы типа рис. 118,е, хотя можно предусматривать и некие комбинированные схемы типа рис. 142,м (при обеспечении высоты, достаточной для сгорания). Также, например, в топках (горнилах) русских печей дымовыводящее отверстие (устье) печи делают высотой пониже (чем свод), чтобы верх топки превратить в колпак (повышающий равномерность нагрева свода). Если бы устье было бы высотой с горнило, то свод бы нагревался сильней у устья и слабей в глубине (то есть неравномерно, но в целом сильно). Это также легко проверить и промоделировать с помощью жестяных моделей над пламенем газовой плиты.

Иногда утверждают, что пламя в колпаке хорошо сжигает сажу и летучие за счёт большей продолжительности пребывания дымовых газов в колпаке. Это проверить тоже очень легко. Зажжём обычную парафиновую свечу и накроем пламя малотеплоёмким быстропрогреваемым колпачком — перевёрнутым «стаканчиком» из алюминиевой фольги (рис. 143,б). Свеча постепенно гаснет. Этот факт известен давно — именно так (латунными колпачками на палке) гасили свечи в высоких люстрах во дворцах. Самое удивительное, что колпачок при этом снизу открыт, но кислорода в перевёрнутом стаканчике становится всё меньше и меньше, причём именно за счёт горения самой свечи. При этом можно наблюдать, как постепенно изменяется (краснея) пламя свечи из-за уменьшения концентрации кислорода под колпачком.

Природа явления очевидна: горячая оболочка пламени, устремляясь вверх, увлекает за собой продукты горения и сами горючие газы, располагаемые внутри пламени (факела). В результате, перевёрнутый стаканчик заполняется газами, не содержащими кислород. Засасывание свежего воздуха свободноконвективными струями (а также диффузия кислорода в среде инертных газов внутрь стаканчика) оказывается недостаточным. Уже издавна замечали, что искры от огня гаснут у потолка чёрной бани. Ясно, что указанное явление накопления бескислородной среды у потолка сосудов в беспламенных процессах невозможно.

Ещё более интересны наблюдения пламени свечи при разных высотах расположения стаканчика над свечой. Постепенно погружая пламя в перевёрнутый стаканчик можно заметить, что невозмущённое пламя сначала начинает удлиняться у верхнего кончика, из жёлтого превращается в красноватое, начинает дымить тонкой струйкой, покрывая копотью «потолок» стаканчика. Наблюдать укрупнение сажистых частиц в ходе пиролиза можно с помощью луча лазера (лазерной указки): жёлтое пламя луч не рассеивает, а краснеющее — начинает рассеивать.

Ещё более неблагополучная ситуация возникает, если стаканчик сильно раскалён: в этом случае свеча в стаканчике тут же гаснет, а дым в стаканчик может вообще не проникать, поскольку подъёмная сила Архимеда для верхушки пламени, проникающей внутрь раскалённого стаканчика, исчезает, а напор струи в пламени свечи (в виде поступательной энергии, импульса) очень мал. Это значит, что горячий газ не поднимается в горячий колпак (как на рис. 119,б), а обтекая, проходит мимо него (как на рис. 119,в). Одновременно это указывает, что диффузные процессы проникновения молекул кислорода даже в столь малые открытые полости пренебрежимо малы. Значит, в реальных колпаках и полостях печей (в том числе и в топках русских печей) диффузией тем более можно пренебречь и полагать, что кислород в полости и каналы может в достаточных количествах поступать только за счёт транзитных движений масс воздуха. Характерные размеры объектов горения, в которых диффузия имеет значение (а тем более определяющее как в зоне пламени) не превышает нескольких миллиметров, что легко проверить и численными оценками. Установить количественную роль диффузии в воздухоподающих каналах очень легко: достаточно вставить в канал пушистый тампон из ваты: конвективная составляющая тотчас исчезнет, а диффузная сохраняется неизменной.

Когда-то, лет сорок-пятьдесят тому назад в научно-популярных журналах рекомендовалось изучать процессы в бытовых печах с помощью миниатюрных моделей из алюминиевой фольги с применением в качестве «дров» свечей. Такие рекомендации можно повторить и ныне (хотя интерес к конструированию печей в простом народе упал многократно, перестал быть массовым, как в эпоху развитой садоводческой лихорадки 1960-1970-х годов.). Прежде чем складывать или сваривать лично придуманную печь, можно сделать её уменьшенную модель (например, типа рис. 136) из жести или из толстой строительной фольги (а частично даже из оргалита с огнестойкой пропиткой) и опробовать её на улице «на лучине и бумаге» (особенно удобны были великолепно горящие закладки из молочных пропарафиненых бумаг и бумажных пакетов-пачек), подтверждая однородность прогрева и лёгкость растапливания. Очень удобны модели на двухкомфорочных газовых (имитирующих конвективную составляющую процесса) или электрических (имитирующих лучистую составляющую) плитках (рис. 142 д,е). Можно делать и малюсенькие настольные модели печей (рис. 143,г), в том числе и со множеством свечей. По отклонению приклееных в исследуемых зонах шерстяных или хлопчатобумажных ворсинок можно судить о направленности газовых потоков. Напомним, что для корректного численного моделирования газодинамических сопротивлений (турбулизации) необходимо сохранять величину числа Рейнольдса Re=f(G/a), то есть снижая расход газов G (и мощность, например, в 100 раз с 5 кВт в печи до 50 Вт в свече), необходимо одновременно уменьшить и характерный размер а (тоже в 100 раз!). Для численного моделирования свободноконвективных явлений («вольных» всплытий за счёт Архимедовых сил) необходимо сохранять величину числа Грасгофа Gr=f(а⁴/G), то есть снижая расход газов в сто раз, необходимо уменьшить характерный размер изделия в три раза.

Напомним, что задача бездымного сжигания именно светящихся пламён были очень актуальны когда-то во всех странах в связи с разработками приборов освещения, основанных на сжигании газообразных, твёрдых и жидких углеводородов. В частности, керосиновые лампы в обязательном порядке использовали стеклянные проточные трубы, в том числе и в форме широкоизвестных когда-то профилированных колб (рис. 144в). В таких приборах очень удобно изучать процессы возникновения дымлений (как за счёт недостатка кислорода, так и за счёт принудительного охлаждения факела, например, за счёт касания к холодному элементу).

|

| Рис. 143. Простейшие схемы с парафиновой (стеариновой) свечой и металлическим (стеклянным) стаканчиком: а — при погружении пламени в перевёрнутый стаканчик пламя удлиняется и начинает коптить; б — при подъёме свечи выше среза стаканчика свеча постепенно тухнет; в — при установке перегородки (например, из картона) свеча горит внутри холодного стаканчика (модель противотока); г — моделирование пламени полена множеством свеч. 1 — перевёрнутый стаканчик, 2 — перегородка, 3 — воздухоподающий узел (реализуется в печах в виде ограждения для дров над решёткой), 4 — пробное отверстие, подтверждающее наличие повышенного (избыточного) давления в колпаке, 5 — пробное отверстие, моделирующее разрывы (разрезы, сухие швы) для «вывода холодных газов в гидравлической модели» (для выяснения — с какой целью и выводятся ли на самом деле). |

Свечи хорошо горят в проточных полостях любых форм (рис. 144 е, ж), но в колпаках не горят даже при разряжениях в системе: необходим вторичный воздух через штуцер А при наличии дымовой трубы (рис. 144,з). Достаточно в опрокинутом стаканчике поставить перегородку 2, тотчас свеча начинает устойчиво гореть в холодном стаканчике (рис. 143,в). Всё это объясняется тем, что установка в колпаке перегородки (разделки) с верхним перевалом организует сквозной (транзитный) проток свежего воздуха через колпак, сопровождающий горящее пламя и обозначенный на рис. 142 л, м пунктирной стрелкой. Любые отверстия в этой перегородке ухудшают условия горения (рис. 142м), но могут снизить тепловые нагрузки (зачастую нежелательные) на потолок колпака.

Таким образом, колпак может работать как топливник лишь в первые моменты розжига холодной печи за счёт исходного запаса кислорода в объёме топливника. Затем, в уже нагревшемся колпаке возникает избыточное давление, и подать в колпак свежий воздух по какой-нибудь произвольной трубке не удастся. Но можно выпустить горячие газы из колпака, выполнив любое отверстие (в любом месте, но желательно повыше для более полной смены газов в колпаке) в корпусе (в стенке, в потолке) или запустив в колпак любую трубку. Тогда на смену выходящих газов, в колпак снизу (и именно только снизу) поступит свежий воздух. В этом смысле схема противотока (рис. 145,б) эквивалентна чисто прямоточной схеме (рис. 145,а). Лишь закрыв нижний торец колпака (то есть трансформировав свободный колпак в замкнутый сосуд с патрубками ввода и вывода), можно создать в получившемся «колпаке» разряжение путём нагрева трубы и ввести в него свежий воздух через любое отверстие даже в верхней части «колпака» (рис. 145,в).

|

| Рис. 144. Пламя свечи устойчиво горит во всех зонах проточных (транзитных) полостей: а — прикрывая верхнее отверстие полости (переводя транзитную полость в тупиковую), можно убедиться, что пламя гаснет в застойной зоне; б — сужающаяся жаровая камера (огневой канал); в — стеклянная колба керосиновой лампы лучше всего обеспечивает горение свечи, г -цилиндрическая жаровая труба; д — при расширении жаровой трубы возможно влияние нисходящих потоков холодного воздуха (особенно при малых проходных зазорах для ввода воздуха внизу); е — макет безоборотного топливника; ж — макет топливника с перевалом (для кухонных плит и широких печей, где пламя переводится в горизонтальную траекторию); з — в беспроточном тупиковом колпаке пламя тухнет, несмотря на разряжение в колпаке (при подаче пламени с напором горение возможно). |

|

| Рис. 145. Модельные схемы топливников: а — транзитный (прямоточный); б — транзитный противоточный (contraflow); в — замкнутый под разряжением трубы; г, д — сужающейся транзитный, е — транзитный с разворотом пламени вниз; ж — транзитный прямоточный с рассекателями и горизонтальными оборотами; з — транзитный прямоточный со смесительной схемой ввода вторичного воздуха; и — транзитный прямоточный с вытеснительной схемой ввода вторичного воздуха. |

Форма открытых колпаков и замкнутых сосудов может быть самой разнообразной, отвечающей потребностям конструктора. Для более полного дожигания сажи и летучих необходим длинный ничем не возмущённый путь факелу в присутствии кислорода вне факела. При этом возможны два основных варианта. Во-первых, это высокий 800-1000 мм топливник, желательно профилированный, чтобы языки пламени «не болтались как попало» и не касались бы стенок топливника (рис. 145, г). Такой вариант подходит для высокого расположения фильтрующих каменок, весьма эффективного для белых паровых бань (рис. 145,д). Во-вторых, это перевод пламени в горизонтальное или даже в нисходящее направление, чтобы сократить высоту печи или чтобы сделать печь пошире, более «массивной» внешне (рис. 145,е). При этом необходима сильная тяга дымовой трубы, чтобы пламя не касалось перекрытий топливника. Но и не допустимы мощные крупномасштабные турбулентности, порой даже «рвущие» пламя на отдельно горящие «клочья». Поэтому и свод, и перевал желательно выполнять плавными. При этом распределение газовых потоков (траекторий) будет определяться не только особенностями ввода воздуха, но и конструктивным оформлением выходных (сточных) отверстий из топливника (рис. 48).

Подобная схема оказалась когда-то очень плодотворной в металлоплавильных печах (рис. 146). Горячий факел 1 омывает огнеупорный теплоизолированный свод 2, который в свою очередь за счёт собственного теплового излучения 3 греет ванну с горной породой 6 (например, с получением меди Cu₂S → 2Cu+SO₂). Факел 1 должен быть при этом как можно более длинным, не касаться свода и сильно излучающим (содержащим много крупной сажи) за счёт специально вводимой в факел сильно дымящей добавки (например, битума, мазута и т. п.) для передачи большого количества лучистого тепла на свод и в ванну. Такие печи называются по-разному: пламенными, факельными, отражательными и т. п. Идея таких печей в чём-то созвучна русским бытовым печам (рис. 123,б). Мыслимы такие печи и для нагрева банных каменок сверхкрупных размеров (рис. 146).