Каменки

Работать с горячей водой в древности не умели. Поэтому традиционными теплоаккумулирующими устройствами древнейших бань являлись всевозможные каменки — кучи (насыпи, засыпки, навалы, обваловки) камней: крупных окатаных валунов, окатаных среднего размера булыжников, крупных ломаных глыб, более мелких кусков, в том числе натурального гравия и искусственно долблёного щебня, вплоть до крошки и песка.

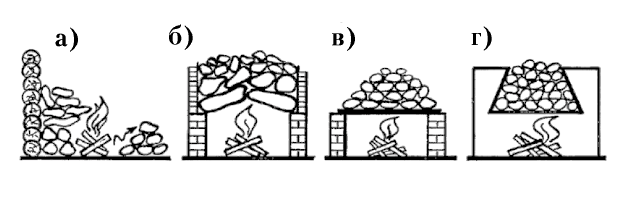

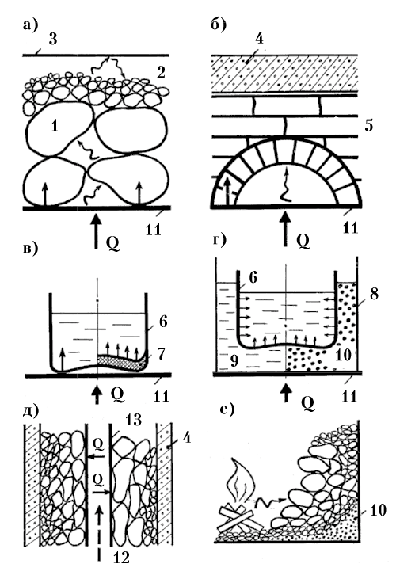

В популярной литературе обычно различают каменки закрытые (располагаемые внутри печи) и открытые (располагаемые вне печи). Понятие закрытых каменок относится преимущественно к цельнокирпичным печам и означает, что камни расположены в атмосфере дымовых газов печи (в топке, в дымовой трубе или её расширении) так, чтобы пламя и дымовые газы нагревали слой камней (рис. 68,б). Такие каменки могут быть использованы лишь после протопки печи и поэтому называются иногда в банном деле более научно — каменками периодического (эпизодического) действия. Понятие открытых каменок относится к печам более современным, имеющими металлические теплопередающие поверхности — жаровые плиты или разного рода контейнеры для нагрева камней (рис. 68 в, г). Такие каменки не соприкасаются с дымовыми газами, могут использоваться для получения пара в любой желаемый момент и называются поэтому каменками непрерывного действия. Такая классификация удобна для анализа бань, но не энегетики печи, поскольку непонятно, как категорировать каменки чёрных бань и многочисленные конструкции открытых каменок в закрытом исполнении. В дальнейшем мы будем разделять типы каменок по технологическому принципу нагрева — каменки фильтрующие (продуваемые) и нефильтрующие (непродуваемые дымовыми газами).

|

| Рис. 68. Виды каменок: а — камни нагреваются в открытом очаге; б — камни в потоке дымовых газов; в — камни на раскалённой металлической плите; г — камни в раскалённом металлическом углублении (сосуде, ящике). |

|

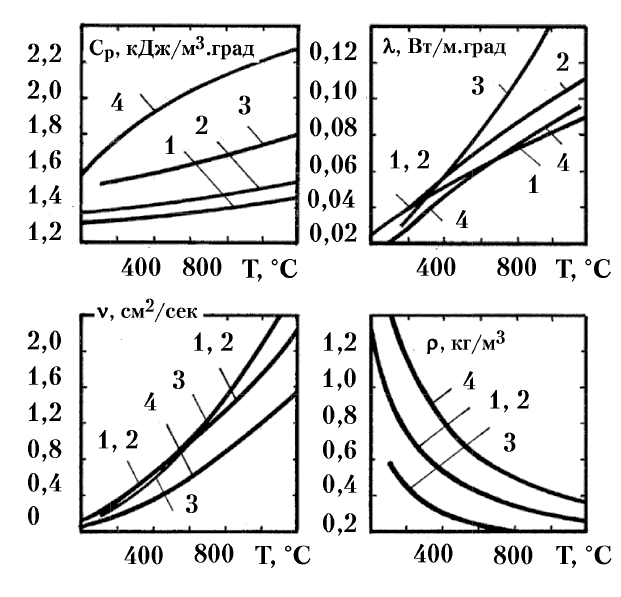

| Рис. 69. Температурные зависимости свойств разных газов (удельной объёмной теплоёмкости Ср, теплопроводности X, кинематической вязкости V, плотности р): 1 — воздух, 2 — дымовые газы стандартного состава (76% N₂ +13% СО₂+11% Н₂О), 3 — водяной пар, 4 — углекислый газ (А.Л. Бергауз и др. Справочник конструктора печей прокатного производства, М.: Металлургия, 1970 г.). Данные по теплоемкости требуют уточнения. |

В открытых (дымных) очагах камни нагревались преимущественно лучистым теплом от углей костра (рис. 68,а справа). В стремлении повысить эффективность нагрева камней (которые использовались не только для аккумуляции тепла, но и для нагрева воды, и для получения пара) обваловку старались делать повыше (в первую очередь у стен для одновременной защиты их от огня), выбирая более плоские камни и пытаясь даже перекрыть свод (рис. 68,а слева). Теплоотдача «от дыма» стала доминирующей в фильтрующих насыпных каменках чёрных и белых бань (рис. 68,б). Такие фильтрующие каменки стали родоначальником широчайшего класса промышленных технологических аппаратов насыпным зернистым слоем, подробно изучавшихся в самых разных областях техники и для сжигания топлива, и для сушки, и для проведения химических реакций (М.Э. Аэров, О.М. Тодес, Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем, Ленинград: Химия, 1968 г.).

Фильтрующие каменки («камни в огне») сейчас преимущественно используются лишь в элитных общественных и любительских дачных банях, имеют сложные особые конструкции (М.А.Соколов). Чугунные решётки при высоких температурах могут коробиться, поэтому камни лучше укладывать на дырчатый свод из огнеупорного кирпича. Разогретые дымовые газы имеют высокую вязкость (рис. 69). С целью снижения сопротивления, нижние слои фильтрующей каменки, контактирующие с высоковязкими газами, выкладываются из более крупных камней, чтобы каналы между камнями были наиболее широкими. Как мы уже отмечали, газодинамическое сопротивление одного широкого отверстия (канала) намного меньше, чем сопротивление множества мелких отверстий (каналов) даже в том случае, если общее проходное сечение остаётся неизменным. Нижние камни и подвергаются наибольшей тепловой нагрузке, поэтому их большой размер предупреждает их быстрый перегрев (благодаря высокой тепловой инерции таких камней и повышенному коэффициенту лучистой теплопроводности каменки из таких камней). Напомним к тому же, что нагревающиеся камни, уложенные в распор, при термическом расширении способны разрушить корпус каменки.

|

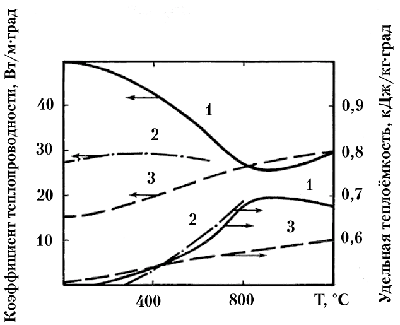

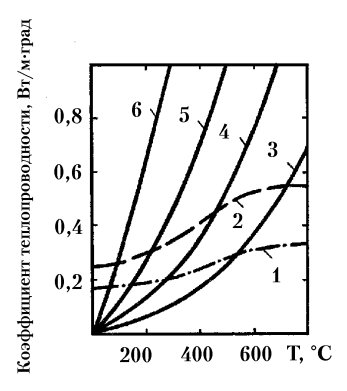

| Рис. 70. Температурные зависимости коэффициента теплопроводности и удельной теплоёмкости стали: 1 — углеродистой стали Ст 3, 2 — жаростойкой хромистой стали (11-13% хрома), 3 — нержавеющей стали (15-22% хрома, 8-15% никеля). |

С целью сохранения чистоты камней в современных банных печах каменку греют через разделительную металлическую нагревательную, отопительную, жаровую плиту (рис. 68,в). В этом случае дымовым газам не приходится проходить через камни, и вопрос о необходимости снижения газодинамического сопротивления каменки не возникает. Если над свободной от камней металлической плитой образуется мощный конвективный воздушный поток — вертикальная струя (рис. 52), то насыпка камней гасит перемещения воздуха, особенно при высоких температурах, когда вязкость воздуха велика (рис. 69). Для более эффективного нагрева камней их зачастую заключают в ёмкость из стали, которая со всех сторон омывается дымовыми газами (рис. 68,г). Такая конструкция каменки уже может оснащаться теплозащитной крышкой.

Самым горячим элементом каменки является её дно (дно металлического контейнера для камней). В связи с этим, напомним, что теплопроводность металлов очень высока: в 10 раз выше теплопроводности камней и в 1000 раз выше теплопроводности воздуха. С увеличением температуры теплопроводность металлов снижается, но незначительно, а теплоёмкость возрастает до уровня теплоёмкости камней (рис. 70). Это значит, что массивное дно контейнера каменки может обладать существенной долей теплоаккумулирующей способности всей каменки в целом. Более того, каменка, набранная из стальных пластин или выполненная в виде единого стального сердечника, погружённого в пламя, является самой легкопрогреваемой и самой теплоёмкой из всех возможных каменок того же объёма.

|

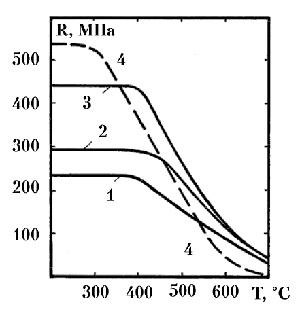

| Рис. 71. Снижение предела текучести сталей в зависимости от температуры их нагрева в напряжённом состоянии: 1 — сталь горячекатанная Ст. 3 по ГОСТ 5521-76; 2 — сталь горячекатанная Ст.5; 3 — сталь горячекатанная Ст. 5, упрочненная вытяжкой; 4 — обыкновенная закалённая арматурная проволока класса В-І. |

Металлическое дно контейнера каменки (плита, поддон) нагревается под камнями до более высоких температур, чем свободное (без камней), так что корпус контейнера каменки должен изготавливаться из жаростойких металлов, причём с достаточной толщиной для предотвращения прогибов под тяжестью каменки при высоких температурах (И.Ф.Курин, Патент РФ №30420). В связи с этим отметим, что все стальные изделия теряют прочностные свойства при высоких температурах (размягчаются, «плывут»), что наряду с термическим расширением используется в металлообработке, в частности, в кузнечных производствах. Факт уменьшения прочности (сопротивления) наиболее ярко проявляется в случае термически упрочненных (закаленных) сталей (в частности, арматурной), претерпевающих при 200-550°С отпуск, а при 850°С отжиг (рис. 71). Поскольку сварка легированных жаростойких (в первую очередь, хромистых) сталей возможна лишь в заводских условиях, в быту самостоятельно изготавливаются печи из горячекатаной стали Ст. 3, надёжно работающей лишь до 400°С. При этом, если свободные от нагрузки стенки печи из стали Ст. 3 вполне надёжны при разогреве докрасна даже при толщинах 2 мм, то дно крупной каменки во избежание прогибов следует делать толщиной не менее 5 мм (лучше 10 мм или усиливать рёбрами жёсткости).

Прогибы стали за счёт её размягчения наносят намного больший вред, чем коррозия (прогары), но ещё опасней коробления за счёт термического расширения стали. Этот вопрос важен и для контейнеров каменок, и для стенок топливника. Каждый, кто имел дело с газовой или электрической сваркой, знает, что металл при нагреве «ведёт». Так, направляя пламя газовой горелки в центр стального листа, можно видеть, как металл, расширяясь, выгибается «горкой». Если металл охладить строго в той же последовательности, в которой он был нагрет, то он «сядет» без деформации. Но если при охлаждении последовательность не соблюдена (а это случается практически всегда, например, при проходе сварочной газовой горелкой шва или при прогорании рядом с металлом полена от одного конца до другого), то металлический лист коробится, становится волнистым. Особо неприятны последствия с образованием резких изломов (как при смятии бумаги), поскольку из-за хрупкости металла могут образоваться сквозные трещины, которые со временем в процессе эксплуатации только расширяются, в том числе и за счёт прогорания металла. Чем тоньше лист металла, тем более неоднородно он может быть нагрет, а затем охлаждён. При толщине листа металла, например 1 мм, топливник или близко расположенный к углям контейнер для камней наверняка рано или поздно искорёжится и треснет, даже если металл будет выбран жаростойкий, например, хромистая с (11-13)%Cr или хромо-никелевая с (15-22)% Cr и (8-15)% Ni (в частности, известная нержавеющая сталь 1Х18Н10Т). При толщине металла 2 мм коробление металла будет наблюдаться наверняка, но трещин можно избежать, а при толщине металла 3 мм и более состояние металлических стенок топливника печи может оставаться удовлетворительным, особенно если стенки будут сварены с рёбрами жёсткости.

Куча (слой) камней является неоднородным теплопередающим материалом, состоящим из разных фаз — твёрдой и газовой. Поэтому понятие коэффициента теплопроводности, строго говоря, можно ввести лишь при условии малости размера камней по сравнению с характерным размером всей каменки в целом и по сравнению с характерными расстояниями существенных изменений температуры в каменке. Тем не менее, понятие теплопроводности складывается из суммы единичных актов теплопередачи, и может помочь при анализе любой каменки.

В отличие от другого материала — минеральной ваты, каменка как наполнитель содержит много твёрдой фазы: средняя пористость каменок (соотношение объёма пустот к общему объёму) составляет 50%, в то время как пористость минеральных ват достигает 98%. Поэтому, если в минеральной вате твёрдая фаза (нити камня или стекла) создаёт лишь «мостики холода», пропускающие примерно столько же тепла, сколько и воздух, то в каменке твёрдая фаза (куски камней) являются основной средой теплопередачи, пропускающей в сто раз больше тепла, чем воздух. Действительно, многочисленные экспериментальные измерения теплопередачи через зернистые слои в химических аппаратах показали, что вакуумирование (удаление воздуха) практически не влияет на величину теплового потока через зернистый слой. Это означает, что тепловой поток осуществляется в основном кондуктивно через точки контакта зёрен (см. прямые сплошные стрелки на рис. 72,а). Ситуация аналогична теплопередаче в сплошную кладку (монолит) через столбики, удерживающие своды (рис. 72,б). Бытовым доказательством передачи тепла преимущественно через точки контакта является неоднородность подгорания пищи в кастрюлях с тонким дном: локальный тепловой поток через точку касания дна кастрюли с плитой вызывает вскипание воды именно в этой точке с последующим обезвоживанием пищи и подгоранием (рис. 72,в). Чтобы уменьшить локальность теплового потока, дно кастрюли следует делать высокотеплопроводным, дабы предотвратить повышение температуры дна кастрюли в какой-нибудь одной локальной точке и «размазать» тепловой поток равномерно по всему дну. Это достигается использованием высокотеплопроводного алюминия для изготовления кастрюль (например, для кипячения молока), толстых донышек стальных и стеклянных кастрюль, водяной или песчаной бани (рис. 72,г). Напомним, что в химической технологии банями называют устройства для однородного нагрева.

|

| Рис. 72. Частные варианты теплообменивающихся объектов: а — куча камней (каменка) на нагретой металлической плите, прямые сплошные стрелки — кондуктивные потоки тепла через точки контакта, пунктирные — потоки лучистого тепла; б — каменная (кирпичная) сплошная кладка со сводами (полостями); в — кастрюля с водой на раскалённой металлической плите, слева — тонкое дно, справа — толстое дно; г — кастрюля с водой в водяной бане (слева) или в сухой песчаной бане (справа); д — каменка, заложенная между жаровой трубой и утеплённым корпусом; е — каменка, нагреваемая лучистым теплом от костра. 1 — камни, 2 — мелкие камни, 3 — отражающая поверхность, 4 — теплоизоляция, 5 — монолитная кладка, 6 — кастрюля с водой, 7 — толстое дно кастрюли (или алюминиевое дно), 8 — сосуд (контейнер) для водяной или песчаной бани, 9 — водяная баня (вода как теплопередающий агент), 10 — песчаная баня (песок сухой как теплопередающий агент), 11 — раскалённая металлическая плита (конфорка электроплиты), Q — тепловой поток от пламени или ТЭНа для разогрева плиты, 12 — дымовые газы, 13 — жаровая труба. |

С повышением температуры плиты выше 100°С начинают играть роль лучистые потоки тепла. Так, при 700°С конфорка электроплиты со стандартным диаметром 0,19 м излучает 1,4 кВт тепла при удельной мощности излучения 50 кВт/м². Но стоит поставить на такую раскалённую докрасна конфорку кастрюлю с холодной водой, тотчас температура конфорки резко снизится, что видно визуально по исчезновению красного свечения конфорки под кастрюлей. Поскольку дно кастрюли не может повысить лучистые потери конфорки, понижение температуры конфорки можно объяснить лишь резким увеличением кондуктивных теплопотерь за счёт контакта раскалённой конфорки с холодным дном кастрюли. Действительно, несмотря на крайне низкую теплопроводность неподвижного воздуха 0,024 Вт/м•град, перепад температур 700°С в зазоре 0,1 мм обеспечивает кондуктивный поток тепла через воздух 168 кВт/м², что намного превышает лучистый поток тепла 50 кВт/м². Аналогичная картина возникает в случае холодных камней на раскалённой плите, причём чем плотней прижимаются к плите холодные камни, тем сильней, естественно, они отбирают тепло у плиты (рис. 72а). Вместе с тем, отобрать у плиты тепло с мощностью 50-100 кВт/м² камень может только за счёт накопления этого тепла внутри себя (то есть за счёт подъёма своей температуры), поскольку пропустить через себя такой тепловой поток камень способен лишь при перепадах температур внутри себя несколько сот градусов при размере камней 3-5 см. Другими словами, не только вся каменка постепенно прогревается слой за слоем, но и сами камни при больших тепловых потоках 50-100 кВт/м² прогреваются внутри себя слой за слоем. Пока камни нагреваются, они способны поглотить мощный тепловой поток от плиты за счёт собственного теплонакопления, но когда камни нагреются, они уже будут играть роль теплоизолятора. При этом, металлическая плита под каменкой рано или поздно может нагреться до более высоких температур, чем в том случае, если камней на ней совсем не было бы, поскольку насыпка камней может проводить меньше тепла, чем восходящая конвективная струя над каменкой. Таким образом, если на раскалённую плиту, нагреваемую снизу пламенем до температуры Тₒ, набросать камни, то плита сначала охладится, а затем, по мере прогрева камней, нагреется до температур, может быть, даже значительно более высоких, чем исходная температура плиты Тₒ. Собственно, в этом заключается вся суть назначения каменки — накопить побольше тепла и удерживать его до момента поддачи, когда вновь возникает нестационарный режим, но уже не нагрева, а охлаждения каменки за счёт испарения воды (см. ниже).

Таким образом, динамика нагрева (или охлаждения) раскалённой плиты под каменкой будет определяться в каждый конкретный момент соотношением теплопритока снизу (от пламени) и теплооттока вверх через каменку в помещение. Методики подобных нестационарных расчётов сложны и доступны лишь для упрощённых моделей. В банной практике численные оценки никогда не используются, тем более в дачных банях, хотя бы потому, что каменки всё больше превращаются ныне из технологических узлов в чисто украшательный элемент бань и самих печей. В рядовых условиях дачник пользуется интуитивными понятиями, например, соображениями, что чем более плотно прижаты между собой камни, тем быстрее прогревается весь объём каменки в контейнере (на плите), в отличие от фильтрующей каменки, где камни должны быть уложены как можно более рыхло для свободного прохода дымовых газов.

Дачник чаще всего непосредственно обращается к каменке лишь при поддачах, когда каменка уже полностью разогрета. Поэтому дачника больше интересуют не особенности её прогрева во времени, а сведения о её возможном конечном температурном состоянии в условиях её полного прогрева. Такая стационарная задача намного проще для оценок и более наглядна для понимания, чем нестационарная: достаточно знать единственный параметр — коэффициент теплопроводности каменки.

При низких температурах до 100-200°С, когда роль лучистого теплопереноса не является определяющей или существенной, кондуктивная теплопроводность зернистого слоя определяется пористостью (порозностью) слоя с (отношением объёма пустот в слое к общему объёму слоя).

|

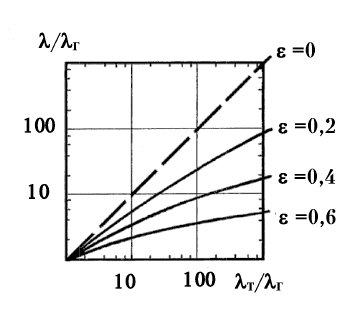

| Рис. 73. Коэффициент кондуктивной теплопроводности зернистого (песчаного, кускового каменного или металлического) слоя λ в зависимости от коэффициентов теплопроводности материала твёрдых зёрен (кусков) λт и газа λг при различных пористостях слоя ε, равных отношению объёма пустот (объёма газовой фазы) к общему объёму слоя (сумме объёмов твёрдой и газовой фаз). |

|

| Рис. 74. Температурные зависимости коэффициента теплопроводности зернистого слоя с пористостью ε=0,5: 1 — кондуктивная теплопроводность каменки из кусков базальта, 2 — кондуктивная теплопроводность каменки из кусков углеродистой стали, 3-6 — лучистые теплопроводности каменки из кусков материала любой породы (со степенью черноты, равной единице) с размером кусков (зёрен) 0,5 см (кривая 3), 1 см (кривая 4), 2 см (кривая 5), 5 см (кривая 6). Истинная теплопроводность слоя складывается из кондуктивной и лучистой составляющих. |

При обычной пористости слоя ε =0,5 (объём пустот составляет 50%) теплопроводность слоя камней составляет примерно 10% от теплопроводности камней (2-4) Вт/м•град (рис. 73), то есть равна примерно теплопроводности древесины (0,2-0,4) Вт/м•град (рис. 74). Если в качестве камней использовать металлические куски (болванки, чушки, шары и т. п.), имеющие теплопроводность в 10 раз большую, чем камни, то теплопроводность слоя кусков металла составит примерно (0,3-0,5) Вт/м•град (рис. 74), что соответствует теплопроводности пустотного кирпича. Ясно, что такие каменки являются фактически теплоизоляторами, внешними утепляющими облицовками печи, повышающими температуру металлической стенки печи, к которой они прикасаются.

Пористость каменок на уровне ε=0,5 является наиболее типичной. Но при специальной форме элементов (зёрен) каменки пористость может быть уменьшена теоретически до нуля, и теплопроводность каменки в таком случае была бы равна теплопроводности материала элементов (зёрен) каменки. Например, если камни для каменки изготовить из металла в виде одинаковых кубиков, то аккуратной послойной укладкой или тщательной утряской можно получить плотную упаковку, именно теплопроводность на уровне монолитного металла. Такая технология используется в ряде технологических аппаратов, в частности при заполнении ядерных реакторов графитовыми блоками (кирпичами). Можно использовать также плотную упаковку сферических элементов, применяемую, в частности, в ТВЭЛах (тепловыделяющих элементах) ядерных реакторов или рецептурах ракетных топлив. Напомним, что шарики одинакового размера утряской упаковываются с пористостью (пустотностью) на уровне 0,24. Если в пустоты между шариками поместить шарики меньшего размера, то пористость ещё больше уменьшится. Подобрав таким способом необходимый фракционный состав шариков, можно теоретически добиться очень низкой пористости засыпки, высокой её теплоёмкости и теплопроводности. Впрочем, останавливаемся мы здесь на этом в чисто постановочном плане, чтобы показать, что технология каменок для бань может совершенствоваться (при необходимости) бесконечно.

При высоких температурах плиты (выше 100-200°С) всё большую роль начинает играть лучистый теплоперенос. Обычно каменки состоят из камней со степенью черноты, близкой к единице в ИК-области (хотя мыслимы каменки и из блестящих полированных металлических «камней»). В таком случае тепловой поток лучистой энергии внутри каменки от слоя с температурой Т1 к слою с близкой температурой Т₂ равен qлyч = σT₁⁴ - σT₂⁴= σT₁³(T₁ - T₂) = σ T₁³aΔT/Δx = λлyчΔT/Δx, где а — характерная длина пробега излучения, принимаемая условно равной среднему линейному размеру пустот между камнями в каменке, λлyч = σТ³а — коэффициент лучистой теплопроводности. Чем более плотно упакованы камни, тем меньше коэффициент лучистой теплопроводности, тем меньше лучистые потоки (но тем больше теплопроводность — кондуктивные потоки тепла внутри каменки), так что в рыхлых слоях лучистый поток максимален. При ломаной форме камней и пористости каменки на уровне ε=0,5 размер пустот примерно равен размеру камней. Сопоставление лучистой и конвективной составляющих (рис. 74) показывает, что при пористости каменки ε=0,5 коэффициенты кондуктивной и лучистой теплопроводности при температуре 600°С сравниваются при размере камней 0,5 см, а при более крупных камнях доля лучистого теплопереноса становится преобладающей. Так, при размере камней 5 см лучистая теплопроводность при 600°С сравнивается с теплопроводностью материала камней (то есть с теплопроводностью каменки максимально плотной упаковки).

Оптимальные свойства нефильтрующих каменок достигаются при высокой теплопроводности внутренних глубинных слоев (что обеспечивает равномерность температурного поля внутри каменки) и при низкой теплопроводности внешних слоев (что обеспечивает теплоизоляцию каменки). Поэтому внутренние слои нефильтрующих каменок должны иметь максимальную упаковку и изготавливаться из металлических чушек (или с применением металлических чушек). Если высокая степень упаковки достигнута быть не может, например, из-за ломаной формы камней, то внутренние слои каменки должны состоять из крупных камней, чтобы выровнять температурное поле за счёт высокой лучистой теплопроводности. Внешние слои каменки следует выкладывать как можно более рыхло, причём из камней как можно более мелкого размера, чтобы уменьшить и кондуктивные, и лучевые теплопотери открытой каменки. Дальнейшее снижение теплопотерь возможно с применением отражающих (рис. 72,а) и утеплённых (рис. 72,б) крышек (а также контейнеров-термосов). Наилучшие теоретические результаты по теплоизоляции можно было бы получить засыпкой сверху всей каменки песком (лучше лёгким, типа перлита или вспученного вермикулита), но удержание этой песочной засыпки при поддачах требует использования сложных фильтрующих пар систем. Всё это относится и к каменкам, нагреваемым от вертикальной стенки (рис. 72 д, е). При этом нагрев камней, лежащих на плите 11, в отличие от нагрева воды и воздуха, начинается не сверху (где накапливается горячая вода или тёплый воздух), а снизу, поскольку конвективные движения воздуха в каменке затруднены.

|

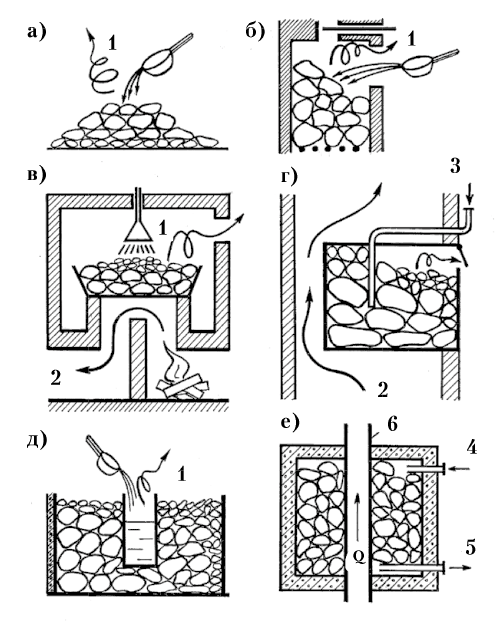

| Рис. 75. Приёмы подачи воды в каменку: а — полив из ковша; б — заброс воды взмахом ковша; в — полив из душевого рассекателя; г — подача струёй внутрь (или на дно) каменки; д — кипячение воды в металлическом стакане, погружённом в каменку, с получением пара (вариант, распространённый в электрокаменках для саун); е — подогрев водяного пара в каменке. 1 — потоки пара (спиральные стрелки), 2 — дымовые газы, 3 — дозированный ввод воды под давлением, 4 — ввод пара, 5 — вывод подогретого и осушенного пара, 6 — жаровая труба. |

Системы подачи воды в каменки могут мыслиться совершенно по-разному. Наиболее распространён ручной метод полива камней из ковша (рис. 75,а), в том числе «забросом» воды в дверку закрытой каменки (75,б). В крупные каменки городских бань вода могла подаваться из водопровода через душевой рассекатель (рис. 75,в). Подача воды через погружённую трубку внутрь или даже на дно каменки сопровождается газодинамическими ударами (выбросами воды через трубку), поэтому должно проводиться под давлением в водопадающей магистрали или ручным мембранным (поршневым) насосом (рис. 75,г), в том числе и через распылитель (форсунку). При поддаче фактически протекают два последовательных процесса: сначала при вскипании воды образуется водяной пар с температурой 100°С, а затем этот пар нагревается (перегревается) при атмосферном давлении до повышенных температур (100-700)°С при фильтрации через слой раскалённых камней. Поэтому могут мыслиться два отдельных аппарата: водяной кипятильник (парогенератор), погружённый в каменку (рис. 75,д), и подогреватель пара (рис. 75,е). Подогреватель пара может запитываться от отдельной магистрали сжатого пара от специального парового котла и выполнять при этом роль осушителя пара в смысле удаления из него конденсата (брызг кипятка и тумана).

Передача тепла из камня в компактную воду или в газообразный водяной пар в любом случае происходит за счёт охлаждения камня. Но скорость нагрева воды, равная скорости охлаждения камня, может быть разной. Вода в стакане (рис. 75,д) кипит значительно менее интенсивно, чем при поливе камней (75,а). Все знают о «хлопке» пара при поддачах на хорошо раскалённые камни, и конечно же, получить такие хлопки при погружении сосуда с водой в каменку невозможно. Причина этого факта становится ясной, если представить, что сосуд с водой (рис. 75,д) представляет собой по существу один из камней каменки. В таком случае скорость испарения воды в сосуде будет определяться скоростью передачи тепла от камня к камню (от горячего к холодному), или от горячего камня к холодной поверхности плиты, или от горячей поверхности плиты (конфорки) к холодному камню. При температуре 700°С эта теплопередача имеет мощность порядка (50-100) кВт/м² (см. выше). При поливе же камня водой скорость испарения воды будет определяться скоростью передачи тепла внутри камня, которая может составлять гигантские величины (сотни мВт/м²), особенно в первые мгновения.

Охлаждение в воде отдельного камня определяется известным дифференциальным уравнением в частных производных нестационарной теплопроводности dT/dt = ad²T/dx², где a = λ/ρcр — коэффициент температуропроводности тела. Решения этого пораболического уравнения в простейших случаях (пластина, цилиндр, шар) приводятся во всех учебниках по теплообмену. Напомним, что темп охлаждения тела является экспоненциальным Т=Тₒехр(—ат/R²), причём скорость охлаждения быстро увеличивается с ростом коэффициента теплопроводности тела X и уменьшением размера тела R. То есть чем меньше по размеру камни, тем быстрее они охлаждаются, а значит, и быстрее отдают тепло на испарение воды. Мелкие камни, а также камни с большой теплопроводностью, взрывным образом испаряют попавшую на них воду, но и быстро охлаждаются. Крупные камни, а также камни с малой теплопроводностью, медленно («мягко») испаряют воду, но зато долго. В русских паровых банях предпочитают взрывное испарение (с хлопком — ударной волной), а в современных финских саунах зачастую предпочитают мягкий пар с камнями с малой теплопроводностью (талькохлоритами).

|

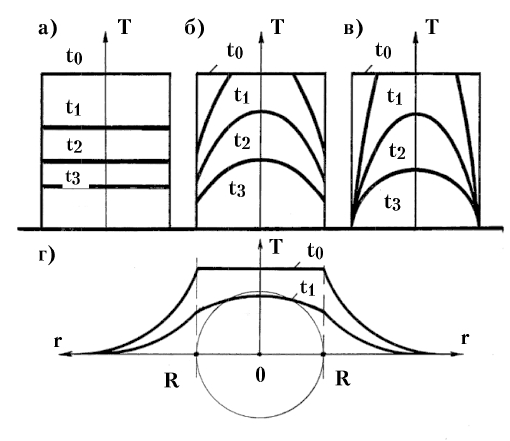

| Рис. 76. Временной ход изменения поля температур в камне (в форме шара) при различных скоростях охлаждения: а — при очень малых значениях критерия Био; б — при критерии Био порядка единицы; в — при очень больших значениях критерия Био; г — сопоставление внутреннего и внешнего распределения температур в шаре, падение температуры вне шара определяет коэффициент внешней теплопередачи α, tₒ — начальный момент времени, t₁, t₂ и t₃ — последовательные моменты времени, R — радиус шара. |

Взрывные испарения воды можно получить и на крупных камнях, но тогда надо использовать малые поддачи (плещут воду по чуть-чуть). Дело в том, что для получения больших скоростей испарения вовсе не обязательно быстро охлаждать камни целиком. Можно охлаждать лишь внешние слои, создавая в них большие градиенты температуры. Пространственное распределение температуры внутри камня определяется в первую очередь критерием Био Bi = αR/λ, где α — коэффициент теплопередачи от камня во внешнюю среду (в том числе и других камней), R — размер камня, λ — коэффициент теплопроводности материала камня. Коэффициент теплопередачи определяется из соотношения Q = α (Тк-Тₒ), где Q — тепловой поток из камня, Тк и Тₒ — температуры поверхности камня и окружающей (внешней) среды. В случае воздуха α =10 Вт/м²•град, и критерий Био для охлаждающихся в воздухе камней всегда много меньше единицы. В случае воды α = 1000-10000 Вт/м² • град, и критерий Био для охлаждающихся в воде камней всегда много больше единицы. При охлаждении раскалённых камней в воде фактически имеем закалку изделия в жидкости, когда тепловые потоки достигают миллионов Вт/м² вплоть до наступления кризиса пузырькового кипения. В этих условиях температура поверхности камней мгновенно снижается с сотен градусов Цельсия до температуры воды и затем остаётся постоянной и равной температуре кипения воды.

Критерий Био представляет собой отношение коэффициентов внешней и внутренней теплопередач. При больших Bi перепады (градиенты) температуры внутри камня большие, при малых Bi перепады температуры в камне маленькие (рис. 76). При больших Bi происходит быстрое охлаждение поверхностных слоев камня и их термическое сжатие, вследствие чего может наступить хрупкое разрушение внешних слоев с растрескиванием и даже с разлётом осколков. В то же время из рисунка 76в видно, что наибольшие градиенты температуры наблюдаются лишь в первые мгновения охлаждения. Поэтому для образования хлопков (по крайней мере на крупных камнях) поддачи должны быть по возможности малыми (при количествах воды не более 0,1% от массы каменки). После быстрого выравнивания поля температуры в камне поддача может быть вновь повторена.

Массив каменки обычно содержит именно крупные камни, обладающие, как мы установили, меньшей скоростью охлаждения в воде, чем мелкие камни (песок). Поэтому для обеспечения высокой скорости парообразования крупные камни располагают внизу (в основании) каменки, чтобы они прогревались до более высоких температур и запасали больше тепла. Кроме того, ломаная форма камней создаёт условия повышенной теплоотдачи с острых граней, а также, из-за повышенной площади поверхности теплообмена. Ломаная форма камней (и особенно металлических чешуек) приводит с одной стороны к уменьшению общего теплосодержания каменки из-за повышенной пористости (порозности, пустотности) слоя, а с другой стороны к повышению мощности теплоотдачи.

Пониженная скорость парообразования на крупных камнях может быть пояснена простейшими житейскими представлениями. Ясно, что 1 кг раскалённого песка, высыпанного в таз с холодной водой, остынет мгновенно и тут же отдаст своё тепло в воду. А если в таз с холодной водой опустить раскалённый булыжник с той же массой 1 кг и с той же температурой, то он будет остывать долго. В этом можно убедиться, ощупывая булыжник рукой под водой. А это значит, что одно и то же количество тепла поглощается водой за разное время, то есть с разной мощностью (интенсивностью). Аналогично, крупный кусок мяса прогреется (прожарится) на сковороде медленнее, чем мелкие кусочки. Всё это обусловлено тем, что с ростом размера тела R объём тела (то есть масса) растёт как R³, а поверхность тела (то есть площадь теплопередачи) лишь как R² (значительно медленнее).

Моделировать поведение воды на поверхности камней можно столь же житейски, наблюдая, что происходит с водой на обезжиренной сковородке. Если сковородка холодная, то капля воды стремится смочить поверхность сковородки, растечься. Если сковородка горячая, то капля кипит (шипит) неподвижной каплей. Если сковородка раскалённая, то наступает кризис кипения, капля с хлопком касается сковородки, а затем с шипением разбрасывая брызги, начинает «бегать» по сковородке отталкиваясь от неё паром (паровой подушкой). Точно так же вода, льющаяся на раскалённую каменку, разбрызгиваясь в капли и струи, стремится «проскочить» вниз и зачастую, особенно в электрокаменках с ТЭНами, «проваливается» через всю каменку на пол или дно контейнера. Если же каменка состоит из раскалённых мелких камней (песка), то капля с хлопком «забрав» тепло из комка песка, тотчас охлаждает весь комок и смачивает его, после чего этот мокрый комок как единая частица (агрегат) медленно подсыхает, забирая тепло из соседних песчинок. Так что и в раскалённом состоянии песок выполняет роль впитывающего агента.

В быту часто встречается расхожее мнение, что пар из каменки состоит (складывается) из «свежего жгучего» пара от хорошо раскалённых камней и из «душного холодного» пара от камней недостаточно горячих, причём от последнего надо избавляться. Конечно же, пар из двух паров состоять не может. В каменке при вскипании воды в любом случае сначала образуется пар с температурой 100°С, а затем этот пар в процессе фильтрации через горячие камни может нагреваться до температур выше 100°С, перемешивается, усредняется и с единой температурой поступает в парилку. Так что этот пар может быть либо «мягким», либо «крутым», но «душным» он может стать лишь в объёме бани при «неудачном» смешении с воздухом, когда, не успев достигнуть потолка, конденсируется по пути в туман.

В качестве камней в каменках используются натуральные камни, синтетические спечёные материалы и металлические тела. В рядовых банях используют булыжник (окатанные камни округлой формы среднего размера), чаще всего отбираемые из песчано-гравийных слоев, в том числе речных. Сразу отбраковывают светлые камни осадочных пород (мрамор, известняки, фосфаты и др.), особенно пористые — они рассыпаются (с выделением воды, углекислого газа и др.) при температурах 400-700°С. Нежелательны твёрдые хрупкие с явными сколами тёмные (кремни) и крупнокристаллические (граниты) камни, хрупко разрушающиеся при резком охлаждении (в том числе с разлётом осколков). Отобранные камни нагревают в костре и в раскалённом состоянии проверяют на термостойкость обливанием водой из ведра. Выдержавшие резкое охлаждение камни проверяют затем уже в составе каменки.

В последнее время рядовому покупателю стали доступны колотые камни вулканических пород (базальты, диабазы, габбродиабазы и др.) из отечественных каменоломен по цене (0,2-0,5) дол. США за 1 кг, а также схожие по составу и свойствам вулканиты из Финляндии по цене порядка 1 дол. США за 1 кг. Для представительских бань предлагаются термостойкие с температурой плавления 1060-1100°С, выдерживающие быстрые охлаждения, очень твёрдые (родственные нефриту) жадеиты (пироксены) серо-зелёного цвета по цене (5-8) дол. США за 1 кг для «взрывного» испарения воды и мягкие, жирные на ощупь, малотеплопроводные талькохлориты (по-фински «туликиви» или «везукиви» — горшечные камни) для «мягкого» испарения воды. К сожалению, как часто бывает, рекламные предложения не всегда соответствуют свойствам продаваемых природных камней, сильно разнящихся от партии к партии, например, по твёрдости при резании:

| Материал | Плотность, кг/м³ | Удельная теплоёмкость, кДж/кг•град | Коэффициент теплопроводности, Вт/м•град | Источник |

| Гранит, гнейс и базальт | 2800 | 0,88 | 3,49 | СП23-101-2000 |

| Жадеит NaAl [Si2O6] | 3200-3500 | 0,88 | 2,3-3,6 | ЗАО «Хакасинтерсервис» |

| Талькохлорит (тальк 40-50%, хлорит 5-8%, магнезит 40-50%) | 2980 | 0,98 | 6(!) | ООО «Туликиви» |

| 2800-3000 | 0,85-1,2 (50-400°С) | 4-1 (20-1000°С) | ООО «Энергоресурс» | |

| 2900 | 1,1 | 0,58 | ООО «ТУЛИКАНО» | |

| Кварц плавленный (SiO2) | 2200 | 0,73 | 1,01 | Сертификат |

Талькохлориты имеют слоистую структуру (как графит и тальк), что и обуславливает их «жирность». Теплопроводность талькохлорита вдоль слоев намного превышает теплопроводность поперёк слоев, входящих в состав талькохлорита светло-серый тальк Mg₃ [Si₄O₁ₒ][OH]₂ также является очень мягким (твёрдость равна единице), жирным на ощупь материалом. Плотный природный тальк называется жировиком или стеатитом, используется для изготовления точёных каменных изделий. Хлориты — слюдоподобные минералы серобурозелёного цвета. При 500°С магнезит MgCO₃ превращается в периклаз MgO, а при 800°С тальк теряет связанную воду: талькохлорит превращается из мягкого зеленоватого в твёрдый бурый камень (иногда расслаивающийся) с температурой плавления около 1600°С.

Значительно более качественными как по физико-химическим свойствам, так и по стабильности качества являются синтетические камни. В основном это высокоглинозёмистые Al₂O₃ и кремнезёмные SiO₂ спечённые материалы (керамические огнеупоры), издавна имевшие в нашей стране промышленную базу, но специально для бань не производившиеся. Среди дачников это наиболее ходовой материал для каменок в виде обломков кварцевых или корундовых изделий и особенно в виде высоковольтных фарфоровых электроизоляторов или их обломков. Основной недостаток спечённых материалов — сравнительно низкая плотность (из-за пористости) и, как следствие, сравнительно низкая удельная объёмная теплоёмкость и теплопроводность, что более подходит для «мягкого» парообразования.

Для мощного взрывного образования пара наиболее пригодны металлические тела — чушки, лом, обрезки проката (лучше прутка), мелкие детали, шары и ролики подшипников и т. п. В литературе часто утверждается, что металлические каменки имеют малую теплоёмкость, имея в виду, видимо, массовую удельную теплоёмкость, в то время как для каменок важна объёмная удельная теплоёмкость, как раз наибольшая у металлов. Основной недостаток раскалённых металлов (да и камней тоже) - образование брызг горячей воды при поддачах, так что надо загораживаться экраном или засыпать металл мелкими камнями. Второй недостаток металлов — низкая коррозионная стойкость (окисление, ржавление). Поэтому наиболее распространено применение чугуна в виде чушек, лома колосниковых решёток, деталей крепежа железнодорожных рельсов и т. п. Ещё во времена Петра I в банях применяли чугунные ядра и разный чугунный бой (лом) (бани-чугунки). Чугун достаточно стоек, выдерживает несколько сот поддач, после чего чугун постепенно растрескивается, расширяется с образованием трещиноватых каверн за счёт высокотемпературного взаимодействия углерода, в том числе связанного (в виде фазы карбида железа), с водяным паром.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Добавить комментарий