Нагрев каменок в печах

Закрытые фильтрующие каменки периодического действия в начале топки загрязняются пеплом, сажей и смолами. Поэтому во избежание отравления людей во время парения угарным газом, каменку приходится обжигать прокаливанием до высоких температур 700-1000°С. Столь сильный нагрев, хоть и является гордостью бытовых печников, совершенно не нужен для парения и даже затрудняет получение мягкого пара.

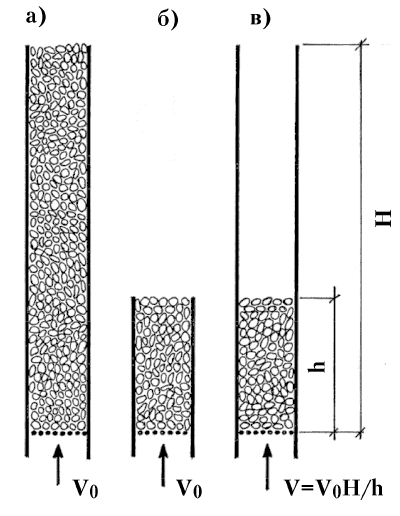

С аэродинамической точки зрения фильтрующая каменка представляет собой газоход со множеством параллельных сливающихся и разделяющихся извилистых каналов между камней (то есть стационарный зернистый слой), причём с ламинарными, как правило, потоками дымовых газов (Re<2300). Сопротивление трения (силы вязкости) обычно превышают сумму местных газодинамических сопротивлений. Поэтому, если камни заполняли бы всю дымовую трубу до верха и имели бы одну и ту же повышенную температуру на всех высотных уровнях, то расход дымовых газов совсем не зависел бы от высоты дымовой трубы: и совсем невысокая труба, и очень высокая пропускали бы через себя одно и то же количество дымовых газов (рис. 148 а и б). Этот неожиданный результат объясняется тем, что чем выше труба, тем больше тяга, но во столько же раз больше сопротивление трения газового потока о камни. В то же время, если верхняя часть трубы освобождена от камней, но имеет ту же температуру, что и нижележащие камни, то расход был бы существенно большим (рис. 148,в). Аналогичные зависимости имеют место во влагонасыщенных фильтрующих грунтах при течении воды под собственным напором.

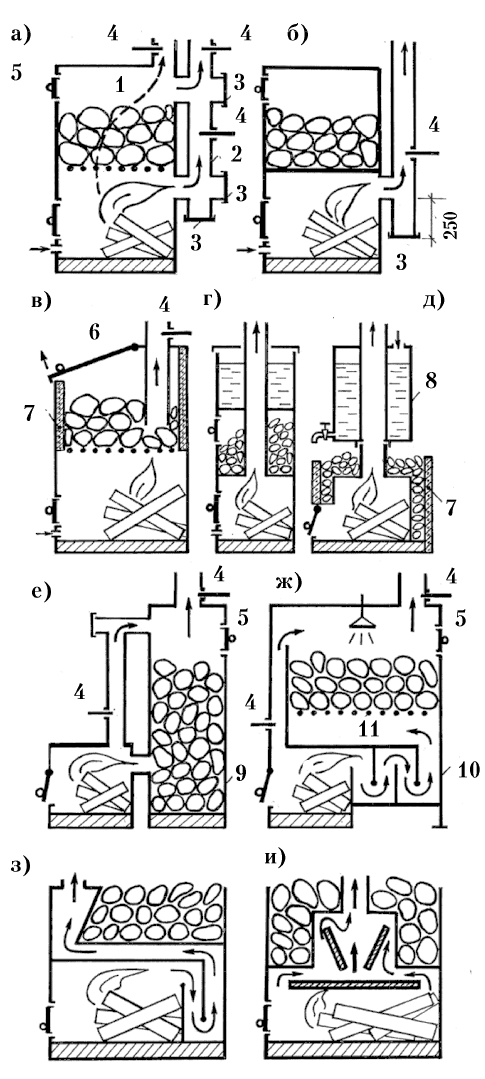

Раскалённая каменка хоть и оказывает существенное сопротивление раскалённым дымовым газам (обладающим к тому же при высоких температурах высокой вязкостью), но не предотвращает их фильтрацию. Основная сложность возникает при первичном прогреве каменки: горячие дымовые газы тотчас остывают в холодной массе камней (имеющих температуру зачастую ниже температуры воздуха вне бани) и вверх не идут. Поэтому обязательным элементом закрытых каменок является обходной растопочный канал 2 (в том числе внутри камней), обеспечивающий первичный (а порой и постоянный) прогрев трубы для создания тяги. Использовался и промежуточный вариант с полупогружённой трубой (рис. 143,в).

Процесс последовательного нагрева каменки фильтрующимися дымовыми газами протекает не столь уж просто, как можно было бы предположить с первого беглого взгляда. Горячие дымовые газы сначала отдают своё тепло нижним камням и, несколько охладившись, перемещаются вверх, где вновь отдают своё тепло и вновь охлаждаются и перемещаются вверх. Может сложиться впечатление, что камни на каждом высотном уровне нагреваются исключительно от дымовых газов, имеющих на каждом высотном уровне свою температуру, понижающуюся вверх и повышающуюся по времени (из-за постепенного прогрева нижних камней). Однако, более детальный анализ показывает, что достаточно плотные каменные засыпки имеют собственную теплопроводность (через точки контакта камней, а также за счёт передачи лучистого тепла) настолько высокую, что выделившееся в нижних слоях камней тепло тотчас распространяется по всей засыпке камней отнюдь не благодаря дымовым газам, а исключительно за счёт теплопередающих свойств самой каменки. Оба предельных случая имеют свои недостатки и свои достоинства. Рыхлая каменка имеет низкое газодинамическое сопротивление в разогретом состоянии, но медленно разогревается (долго не создавая тягу), а нижние камни перегреваются. Плотная каменка имеет повышенное газодинамическое сопротивление в разогретом состоянии, но зато быстро разогревается по всей высоте (тотчас создавая тягу), и все камни в ней достаточно равномерно прогреты. Ещё меньше влияние на внутренние зоны каменки оказывают дымовые газа в случае расположения каменки непосредственно над топливником (рис. 147,а), когда нижние слои каменки разогреваются не столько дымовыми газами, сколько лучистым теплом от раскалённых углей. В этом отношении закрытые каменки сильно различаются между собой в зависимости от того, доступно ли им лучистое тепло из топливника или нет. Так, каменки, расположенные в расширениях дымовых труб и греющиеся исключительно дымовыми газами, как правило, греются намного хуже (рис. 147,е), чем каменки, которым доступно лучистое тепло из топки (рис. 147,а), хотя, конечно, монтаж закрытой каменки в дымовой трубе позволяет существенно повысить коэффициент полезного действия печи. Так или иначе, каменку лучше греть лучистым теплом от углей (которое составляет 60% от всего тепла).

|

| Рис. 147. Принципиальные схемы металлических печей-каменок: а — каменка на решётке, продуваемая дымовыми газами (для первичного прогрева дымохода и создания тяги используется летний дымоход); б — каменка на металлической плите (каменка непрерывного действия постоянного нагрева); в — каменка на решётке с затопленной в камни дымовой трубой; г — широко распространённая схема печи самоварного типа (в том числе круглая); д — каменка, охватывающая металлический топливник, в теплоизолированном кожухе; е — фильтрующая каменка в расширении дымовой трубы, ж — каменка на решётке над дымооборотами; з — печь с дымооборотами; и — печь с рассекателями пламени. 1 — пронизывающий поток дымовых газов, 2 — система летнего дымохода, 3 — прочистное отверстие с заглушками, 4 — задвижка, 5 — дверка для подачи воды в каменку и для вывода пара, 6 — распахивающая крышка каменки, 7 — теплоизоляция термостойкая (перлит, вспученный вермикулит и т. п.), 8 — насадная водоохлаждаемая дымовая труба, выполненная в виде водонагревателя, 9 — отдельностоящий корпус каменки, желательно теплоизолированный, 10 — завихривающие дымообороты, энергетически малоэффективные, поскольку не отбирают лучистое тепло от углей, 11 — решётка распределительная. |

|

| Рис. 148. Модельные варианты каменок, заполняющих дымовую трубу: а — высокая труба, полностью до оголовка наполненная камнями, б — низкая труба, полностью до оголовка наполненная камнями, в — высокая труба, частично наполненная камнями, Если температура в трубе всюду (и в камнях, и в пустотах) одинакова и выше температуры атмосферного воздуха, то скорости подъёма дымовых газов за счёт гравитационных перепадов давления (тяги) в примерах а и б равны между собой, а в примере в скорость возрастает пропорционально высоте трубы и обратно пропорционально высоте заполненного участка. |

Закрытые фильтрующие каменки на дровах встречаются в настоящее время уже редко — только лишь в дорогих кирпичных печах для любительских бань при очень квалифицированной эксплуатации (М.А.Соколов). Открытые каменки в закрытом контейнере (рис. 143 б и г) и открытом (рис. 147,д) являются более гигиеничными, простыми в эксплуатации и не оказывающими сопротивления дымовым газам (И.Ф Курин, Патент РФ30420). Открытые каменки хорошо сочетаются с металлическими печами, являющимися сейчас основой подавляющего числа дачных бань. Каменки размещаются вокруг топливников или в контейнерах внутри топливников и дымоходов (примерно так, как кухонные духовки).

Основную долю энергии печь выдаёт в виде лучистого тепла от углей и пламени, причём это тепло очень легко поглощается стенками теплообменных элементов, в том числе и стенками контейнера каменки (в отличие от кондуктивно-конвективного тепла). Поэтому целесообразно конструировать печи таким образом, чтобы всё тепло от углей беспрепятственно попадало на внешние стенки топливника, в том числе контейнера, эффективно охлаждаемые в свою очередь лучистыми потоками на стены бани (или на экраны печи) и/или мощными конвективными потоками и/или засыпками камней и/или лучше всего водой. Любые экраны внутри топливника могут существенно поглотить лучистые потоки тепла внутри топливника и трансформировать их в конвективные (дымовые) потоки тепла, поглотить которые стенками теплообменных элементов затруднительно, особенно при высокой температуре стенок (то есть охладить горячие газы труднее, чем поглотить лучистое тепло от углей). Отсюда следует, что варианты печей с внутренними дымооборотами (рис. 147 ж, з, и), отгораживающими контейнер каменки от углей и пламени, не могут рассматриваться как удачные решения для нагрева стенок каменки. Тем не менее, в ряде случаев экраны внутри топливника оказываются полезными, но не каменке, а самой печи, поскольку несмотря на общее снижение лучистых потоков на стенку топливника, они могут обеспечить (как жаровни) повышенный нагрев дров в период пламенного горения или, например, перераспределить лучистые потоки, в частности, предотвращая перегрев отдельных узлов печи. Но, как правило, в топливнике необходимо устранять все экраны (в том числе и сами дрова), между углями и важными стенками топливника, а уж потом при выводе дымовых газов в дымовую трубу можно использовать экраны как жаровни и дымообороты как газозавихрители с целью отбора тепла дымовых газов.

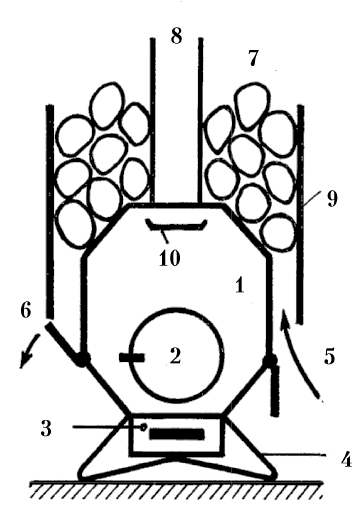

В последнее время в Финляндии, а затем и в России разработано большое число металлических печей для саун с открытыми каменками (в том числе и в закрытом контейнере-термосе). Для русских бань рекомендуются металлические печи-каменки типа «Вулкан» и «Булерьян» с нагревом камней от топки (рис. 149). Характерной особенностью каменок этого типа является наличие в нижней части воздухоподающих щелей 5 (отверстий), прикрываемых специальными заслонками (клапанами), в том числе распахивающимися. Открывая заслонку, можно обеспечить доступ потока воздуха снизу в насыпку камней. Производители считают, что режим с открытыми заслонками имитирует «сухой жар сауны», а режим с закрытыми заслонками имитирует «влажный пар русской парной». Поясняется при этом, что с открытыми заслонками осуществляется интенсивное потоотделение в сухом воздухе (без поддач) при температуре воздуха 100-130°С и относительной влажности воздуха 0-10%. Затем парную проветривают, снижая температуру до 50-55°С, после чего температуру и влажность воздуха в парной поднимают, поддавая воду на раскалённые камни при закрытых заслонках. Технически указанное решение интересно (хотя и малоэффективно), позволяет в какой-то степени варьировать банные условия по желанию пользователя, осознанно учитывая аэродинамические особенности бань различного типа. Однако, особый интерес представляет иной режим, когда сначала камни прогревают при закрытых заслонках, а затем льют воду на камни при открытых заслонках. Получается уже не поток пара, а поток смеси воздуха с паром, имитирующий поток горячего влажного воздуха от веника в паровой бане. Такой поток влажного пара менее подвержен туманообразованию при смешении с более холодным воздухом бани, но тем не менее способен выделять конденсат на потолке бани. К сожалению, естественный поток воздуха через каменку слишком мал, чтобы образовать требуемую паровоздушную смесь с температурой 60-65°С и относительной влажностью 60-65%: нужны электровентилятор и строго дозированный ввод воды.

|

| Рис. 149. Принцип действия открытых каменок для саун по версии «Вулкан» и «Булерьян»: 1 — металлический топливник, 2 — дверка, 3 — зольник, 4 — ножки печи, 5 — открытый канал для подачи воздуха в каменку при распахнутой воздушной заслонке, 6 — воздушная заслонка в закрытом положении, 7 — камни внавал, 8 — дымовая труба, 9 — контейнер для каменки, 10 — рассекатель (завихритель) пламени. |

Многие конструкторы металлических печей-каменок любят специальные мелкие дымообороты в начале дымовой трубы, преимущественно горизонтальные, в районе каменки (в частности, называемые лабиринтными теплообменниками (рис. 147 и, рис. 149). Эти дымообороты могут оснащаться различного рода «рассекателями пламени», турбулизаторами дымовых потоков, завихрителями, повышающими, якобы, теплоотдачу, в первую очередь, в каменку. Как уже отмечалось выше, такие завихрители допустимы лишь в том случае, если они не отгораживают каменку от топки, то есть расположены в дымовой трубе. Эти дымообороты, как и любые местные газодинамические сопротивления (повороты, развороты, расширения и т. п.) увеличивают скорость движения дымовых газов в вихрях и могут повысить коэффициенты местной теплопередачи в стенку трубы с 10 до 30 Вт/м²•град. Но заметную эффективность завихрителей в части теплоотдачи можно ожидать лишь на этапе пламенного горения дров, когда лучистые потоки от углей малы. Именно на этом этапе дымообороты подвержены сажеосаждению, ухудшающему теплообмен. Все лабиринты необходимо оснащать технологическим заглушками для чистки сажи. Если подобные мелкие лабиринтные дымообороты забиваются сажей или «слишком» турбулизируют поток с уменьшением тяги в трубе, их необходимо удалять.

|

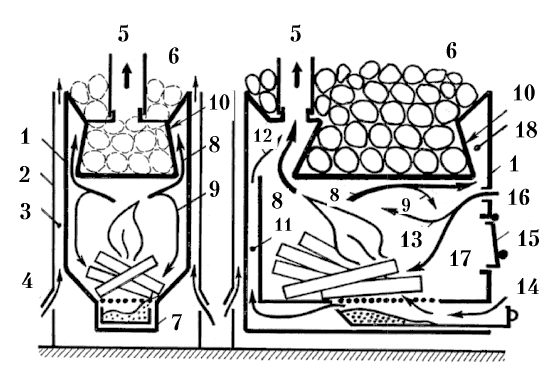

| Рис. 150. Принципиальная схема металлической печи-каменки для сауны (версия «Термофор»): 1 — корпус печи, 2 — экран (кожух) печи, 3 — калориферный промежуток (канал, пространство, щель), 4 — воздухозаборные отверстия (щели) калорифера, 5 — насадная труба стального дымохода, 6 — каменная засыпка (каменка), 7 — поддувало (зольник), перекрываемое колосниковой решёткой, 8 — главный (вытяжной) дымовой поток, 9 — циркуляционный дымовой поток, 10 — корпус каменки из толстой стали, 11 — стальная трубка для подачи подогретого вторичного воздуха из поддувала в зону дожигания перед дымовой трубой, 12 — вторичный воздух, 13 — вариант подачи вторичного воздуха, 14 — дверка поддувала, выполненная в виде вытаскивающегося совка (коробки, лотка) с золой, 15 — дверка топливника (может выполняться стеклянной), 16 — воздухозаборное отверстие (может выполнять роль глазка для контроля режима горения), 17 — «проваливающаяся струя при малых скоростях ввода воздуха, обеспечивающая горение дров, 18 — дымовой канал (карман). |

Наиболее широко используются горизонтальные дымообороты, охватывающие контейнер с камнями, который в свою очередь погружён в топливник (рис. 150). Контейнер с «талией» 10 удобен тем, что образует вокруг себя огневой канал 18, отделяющий контейнер от стенки печи 1. Канал 18 выполняет роль теплоизолятора и одновременно нагревателя. В финских печах длинные стороны дна контейнера обычно приварены к стенке печи 1 таким образом, чтобы образовались жёсткие профильные трубы — продольные вдоль печи каналы, по которым дым проходит из топливника в трубу. В таких трубчатых каналах обязательно устанавливают технологические лючки с заглушками. В приведённой на рисунке 150 модели контейнера по версии «Термофор» между дном контейнера и стенкой печи 1 оставлен зазор (щель) шириной 1-2 см так, чтобы дым 8 мог проникать в канал 18 по всему периметру дна контейнера, а пепел и сажа могли беспрепятственно ссыпаться в топливник. Через эту щель можно также чистить каналы щёткой.

Печь работает следующим образом. Поток воздуха 14 поступает через зольник 7 и колосниковую решётку под закладку горящих дров. Дымовые газы 8 обтекают контейнер с камнями 10 и удаляются в дымовую трубу 5. Дымовые каналы (лабиринты теплообменники) 18, а точнее дымовые карманы, по своей конструкции здесь удачны тем, что препятствуют образованию циркуляционных потоков 9, поскольку «как пылесосы» отсасывают дым вверх по всему периметру печи. Поскольку в печи используется колосниковая решётка, то дымовые газы содержат большое количество горючих газов пиролиза (летучих), для дожигания которых подаётся вторичный воздух 12 по специальному трубчатому каналу 11 из зольника 7. Тяга в канале 11 возникает лишь при его нагреве и при наличии сопротивления решётки (при её завале горящими углями). Воздухозаборное отверстие 16 позволяет в любом режиме всегда подать воздух и на горение дров 17, и на дожигание летучих 13 с переводом решётки на режим глухого пода. Основным условием эффективного нагрева контейнера 10 является наличие длинного пламени, полностью охватывающего контейнер и нагревающего его именно лучистым теплом, а не только конвективным. Это требует подачи строго дозированного, причём минимально необходимого количества вторичного воздуха так, чтобы образовалось длинное пламя, может быть даже дымящее. Это чревато выделением сажи в каналах 18 и дымовой трубе, но такова уж цена эффективности нагрева камней на первом пламенном этапе горения дров. На втором этапе горения (сжигания углей), дающем основной вклад в нагрев камней, основную роль играют лучистые потоки от углей на корпус контейнера каменки. В этом случае конструкция печей по типу рисунка 150 уже не является оптимальной, поскольку большая часть лучистого тепла от углей идёт отнюдь не на контейнер, а на стенки печи 1.

Фирма «Кастор», например, исправляет этот недостаток установкой вдоль стенок, в первую очередь задней, экранов из жаростойкой стали, выполняющих роль жаровен, нагревающихся до высоких температур (докрасна) и излучающих тепло на дно контейнера (см. поз. 16 на рис. 117). Положительная роль каналов 18 (рис. 150) при сжигании углей снижается до минимума, поскольку несмотря на заполнение каналов горячим воздухом, лучистые потоки от раскалённой стенки контейнера к охлаждающимся стенкам печи становятся определяющим видом теплопотерь контейнера.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Добавить комментарий